Rapid-Technologien werden immer interessanter für die Kleinserienfertigung. Mit Hochdruck erweitern die Anlagenbauer ihre Palette an verarbeitbaren Werkstoffen. Sogar 3D-Drucker werden schon für das Rapid Manufacturing eingesetzt.

Nach Rapid Prototyping kommt jetzt Rapid Manufacturing. Mit dieser Botschaft wandte sich auf der letzten Fachmesse Euromold die Fraunhofer-Gesellschaft an die Fachwelt. Der Grund: Generative Prozesse, die Bauteile schichtweise entstehen lassen, erlauben inzwischen eine schnelle und kostengünstige Produktion von Unikaten direkt aus den CAD-Daten. Was früher unbezahlbar war, rückt in den Bereich des Möglichen.

„Mit Rapid Manufacturing lassen sich mehr als ein Dutzend Prozessstufen auf eine reduzieren“, erklärt Dr. Rudolf Meyer, Sprecher der Fraunhofer-Allianz Rapid Prototyping. „Dahinter verbergen sich Fertigungstechniken, die sich in den nächsten Jahren immer mehr durchsetzen werden.“ Zunächst werden diejenigen Branchen profitieren, die hochwertige Produkte auf den Markt bringen wie etwa die Luft- und Raumfahrt, die Medizintechnik, aber auch die Schmuck- und Modebranche oder der gehobene Consumerbereich.

Kaum ein Anbieter von Rapid-Dienstleistungen oder -Anlagen, der auf der Euromold nicht mit Referenzanwendungen aus der Medizintechnik geworben hat. Selbst Keramikteile wie Implantate lassen sich „rapid“ fertigen, berichten die Fraunhofer-Forscher: Anstelle des klassischen Press- und Sinterprozesses verschmelzt ein Laser die Pulverpartikel an den vorgegebenen Positionen zum gewünschten Keramikteil. Der Fokus liegt allerdings nach wie vor auf dem Bauen von Kunststoff- und Metallteilen.

Dabei fällt auf, dass sich die größere Aufmerksamkeit inzwischen auf das generative Produzieren von Teilen richtet und nicht mehr auf das Rapid Tooling wie in vergangenen Jahren. Die Trumpf Laser GmbH + Co. KG, einer der wichtigsten Akteure im Tooling-Bereich, hat sich sogar ganz aus dem Bau der Rapid-Anlagen zurückgezogen. „Die Stückzahl-Erwartungen wurden nicht erfüllt“, erklärt Robert Ganter, Vertriebsbereichsleiter Laserformen bei Trumpf. Die Schramberger erweitern dafür ihr Angebot an Laserauftragsschweiß-Modulen, die von vorn herein für zerspanende Nacharbeit konzipiert sind und vor allem auf das Reparieren und Modifizieren von Metallformen abzielen. Somit überlässt es Trumpf einer noch kleiner werdende Schar von Anlagenbauern, das Rapid Tooling (RT) fortzuentwickeln. Zu ihnen gehört die Concept Laser GmbH, Lichtenfels. Der RT-Pionier aus der Hofmann Innovation Group wird gegen Ende des Jahres rund 20 Anlagen verkauft haben und rechnet für 2007 mit einer Steigerung auf bis zu 30 Stück. Ein schöner Erfolg für den Mittelständler – bezogen auf den Weltmarkt jedoch immer noch ein geringer Absatz. Für die meisten potenziellen Kunden wird es rentabler bleiben, das Tooling an einen Dienstleister zu vergeben.

Auch Frank Herzog, Geschäftsführer bei Concept Laser, räumt ein, dass sich das Rapid Manufacturing zurzeit schneller entwickelt als das Tooling: „Bei den Anfragen haben die Produktionsteile den Formenbau schon überholt.“ Konsequenterweise sind die Lichtenfelser dabei, die Werkstoffpalette ihres „Lasercusing“-Verfahrens auszubauen. Auf der Euromold zeigten sie schichtgebaute Bauteile aus Aluminium, Titan und einem neuen Warmarbeitsstahl mit einem Chromgehalt ähnlich 1.2083. Darunter befanden sich Alu-Motorenkomponenten, Titan-Implantate und Sicherheits-Bauteile für die Sauerstoffversorgung im Eurofighter.

Die Wettbewerber sind nicht weniger aktiv. Die MCP-HEK Tooling GmbH, Lübeck, hat für ihr Laserschmelz-Verfahren neben den bereits verarbeitbaren Werkstoffen neue Werkzeugstähle sowie Inconel eingeführt. Auch 1.2344 und 1.2709 lassen sich nun verwenden, ebenso wie der Böhlerstahl M333, heißt es. Kurz vor dem Abschluss stünden die Versuche mit der Aluminium-Gusslegierung AlSi10. Speziell für die Serienfertigung bietet MCP HEK jetzt ein automatisches Sieb- und Absaugmodul für ihren Realizer SLM 250 an, das die Sicherheit bei sehr reaktionsfreudigen Metallpulvern wie Aluminium oder Titan erhöhe.

Auch die EOS GmbH, Krailling, präsentierte auf der Euromold neue Werkstoffe für das Lasersintern. Zu den bisherigen Metallen kommt der martensitaushärtende Stahl MaragingSteel MS1 hinzu (1.2709). Er soll sich besonders für hochbeanspruchte Serienwerkzeuge eignen. Außerdem kündigte EOS neue Titanlegierungen an, die für Luftfahrt und Medizintechnik-Anwendungen konzipiert sind.

Rapid Manufacturing ist in aller Munde, für Kunststoff- noch mehr als für Metallteile – und sogar mit 3D-Druckern als maschineller Ausrüstung. So bringt die Voxeljet Technology GmbH, Augsburg, den 3D-Drucker VX800 auf den Markt, der Teile aus „reinem PMMA“ fertigt, indem er Partikelmaterial schichtweise aufträgt und mit einem Binder verklebt. Die Vorzüge des VX800-Druckverfahrens liegen, so erklärt Geschäftsführer Dr. Ingo Ederer, in einer guten Oberfläche ohne Finishing-Aufwand und einem „nahezu beliebig skalierbaren Bauraum“. So ließen sich bis zu 850 mm x 450 mm x 500 mm große Formteile in weniger als 36 h herstellen. Zielanwendung für den 3D-Drucker ist allerdings in erster Linie der Feinguss. Dazu lassen sich die PMMA-Modelle ausschmelzen. Ederer: „Kein anderes Schichtbauprinzip bietet derzeit vergleichbare wirtschaftliche Rahmenbedingungen.“

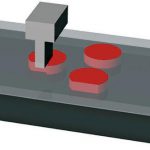

Die Alphacam Fertigungssoftware GmbH, Händler und Dienstleister in Schorndorf, greift für Rapid-Manufacturing-Anwendungen auf Stratasys-Anlagen zurück, die nach dem FDM-Prozess funktionieren: Bei diesem Strangablegeverfahren entstehen strangweise formstabile Teile aus dem technischen Kunststoff ABS – ähnlich wie im makroskopischen Bereich beim Arbeiten mit der Heißklebepistole. Als Beispielanwendung präsentierte Alphacam das Standbein eines robotergesteuerten Vakuumgreifers, der inneliegende Vakuumkanäle enthält (die sich am einfachsten generativ herzustellen lassen).

Stereolithografie-Modelle spielen eine wichtige Rolle als Prototypen, sind aber auch eine Grundlage für den Vakuumguss. DSM Somos hat dafür den neuen Werkstoff NanoTool entwickelt. Das Material soll sich bei höherer Festigkeit um 30 % schneller verarbeiten lassen als das Vergleichsmaterial Prototool. Außerdem biete es die „derzeit beste Seitenwand-Qualität“.

Olaf Stauß olaf.stauss@konradin.de

Greifer-Standbeine druckt der Hersteller aus

Concept Car – fast alle Teile aus der Rapid-Maschinerie

Zeitgleich zur Euromold wurde auf der Biennale des Designs in St. Etienne das Concept Car „So-On“ vorgestellt – kreiert von der Pariser Fritsch Associés und gebaut von der Erpro-Gruppe mit dem Automobil-Entwicklungsspezialisten Protostyle in Paris. Da sich die Schlüsselkomponenten austauschen lassen, bleibt das Fahrzeug während des gesamten Lebenszyklusses veränderlich und anpassungsfähig. „Das Auto ist darauf ausgelegt, eine völlige Umrüstung vom Nutz- zum Familienauto und umgekehrt zu ermöglichen“, erklärt Antoine Fritsch. „Cockpit und Chassis sowie weitere wichtige Komponenten lassen sich komplett austauschen.“

Für das Konzeptmodell im Maßstab 1:5 kombinierten die Designer unterschiedliche Rapid-Prototyping-Verfahren. Viele größeren Bauteile, darunter das Cockpit, wurden aus dem Stereolithographie-Werkstoff WaterShed von DSM Somos hergestellt. Das nach dem Polieren optisch klare, ABS-nachahmende Material verarbeitet Erpro auf einer ViperPro-Anlage der 3D Systems GmbH, Darmstadt. „Unsere Entscheidung, WaterShed einzusetzen, liegt nicht nur im Material begründet, sondern auch in Zuverlässigkeit und Service von DSM Somos“, urteilt Erpro-Geschäftsführer Cyrille Vue.

Ein bedeutender Teil der Endmontage wird beim So-On-Konzept vom Hersteller zum Autohändler vor Ort verlagert. Damit möchte Fritsch ein kundenspezifisches Life-Style-Design bei günstigen Herstell- und Entwicklungskosten realisieren. Das Konzept-Auto ist also in jeder Hinsicht flexibel. Das soll sogar für das Betriebsverhalten gelten: Bei Crashs weicht die Kabine dem Aufprall einfach aus. os

Unsere Webinar-Empfehlung

Der Summit richtet sich an Entscheider aus den Bereichen Fertigung, Instandhaltung, Fabrikautomatisierung, Automatisierung, Intralogistik und Fabrikplanung, Netzplanung, Netzwerkinfrastruktur, Innovationsmanagement. Daneben sind Hersteller aus den Bereichen Maschinenbau, Sensorik,…

Teilen: