Bei der Automatisierung von Spritzgießzellen bekommt nicht immer das Roboterkonzept den Zuschlag, das sich am besten eignet. Und hat sich ein Verarbeiter einmal entschieden, fällt der Wechsel oft schwer. Wir legten Roboterherstellern eine Anwendung vor, anhand derer sie die Vorteile ihrer Konzepte darstellen.

Nicht nur bei Kunststoffverarbeitern sind Automatisierungslösungen manchmal nicht der Weisheit letzter Schluss: Anbieter sind von ihrer Technik überzeugt, und Verarbeiter vergleichen zum Teil nicht objektiv, sondern wählen den Anbieter oder die Technologie, die sich aus ihrer Sicht bewährt haben. Häufig bekommt auch der Anbieter den Zuschlag, der in räumlicher Nähe liegt. Ein objektiver Vergleich der Möglichkeiten findet dann selten statt.

Um Vor- und Nachteile sowie Kosten der möglichen Lösungen gegenüberzustellen, haben wir Roboterhersteller eingeladen, anhand einer fiktiven Anwendung ihre Konzepte für eine Automatisierung zu entwerfen und vorzustellen. So erhält der Kunststoffverarbeiter eine Entscheidungshilfe.

Wilfried Dietze, Vertrieb Automation

Getecha mbH, Aschaffenburg

- 1. Für diese Aufgabe schlagen wir zwei 6-Achs-Roboter vor. Dafür spricht die erforderliche reproduzierbare Raumkurve im Werkzeug, die palettierartige Ablage der Artikel, die Raum sparende Anordnung der weiteren Behälterwechselplätze und des Zwischenlagenmagazins. Eine Steuerung verwaltet beide Roboter. Der zweite Roboter wird mit einem Greifer für die Artikel und einem für die Zwischenlage versehen. Die Behälter stehen auf einer Rollenbahn bereit.

- 2. Die Anlage beinhaltet zwei Industrie-Roboter, zwei Artikelgreifeinrichtungen, einen Zwischenlagengreifer, ein Magazin für Zwischenlagen, ein Behälterwechselsystem und einen Schutzzaun.

- 3. Der Richtpreis für die Anlage beträgt 110 000 Euro, die Montage- und Inbetriebnahmekosten liegen bei 10 000 Euro.

Walter Klaus, technischer Leiter

Wittmann Robot Systeme GmbH, Schwaig

- 1. Linearroboter sind hier insbesondere geeignet, da die Transportvorgänge lange Wege erfordern.

- 2. Als Lösung bietet sich ein Linearroboter W721 SS3 mit Servo-B-Achse und Greifsystem für die Teileentnahme an sowie eine Zusatzeinrichtung zum Greifen von Pappzwischenlagen (Roboter Nr. 1). Weiter kommt ein Portalsystem zum Aufbau dieses Roboters über der beweglichen Formhälfte der Spritzgießmaschine zum Einsatz sowie ein Tisch mit einer Artikelaufnahme für fünf Schuss. Integriert ist ebenfalls ein Linearroboter W 732 SS3 mit Greifsystem für die komplette Teilelage aus der Artikelaufnahme und Zusatzgreifer für einen Stapelbehälter zur Ablage auf der Europalette (Roboter 2). Die Artikelaufnahme wird vom Roboter 1 Schuss für Schuss beladen. Die komplette Lage wird vom Roboter 2 entnommen und in den Stapelbehälter eingeschichtet.

Bernd F. Johannson, Vertriebsleiter

Remak Maschinenbau GmbH, Reinheim

- 1. Die beschriebene Entformaufgabe kann mit einem 5-Achs-Servo-Linearroboter, positioniert auf der Spritzgießmaschine, gelöst werden oder alternativ mit einem 6-Achs-Knickarmroboter, positioniert neben der Spritzgießmaschine.

- 2. Vorteilhaft erscheint uns die Linearmaschine, insbesondere mit schlanken pneumatischen Handachsen. Der Linearroboter ist schneller und damit die zyklusbeeinflussende Eingriffszeit kürzer. Die Spritzgießmaschine ist relativ klein, hat also nur bedingt Öffnungsweite zur Verfügung. Insbesondere benötigt das Sonderwerkzeug mit integriertem Drehmechanismus viel Raum. Auch aus diesem Grund ist ein linearer Arm von Vorteil.

- 500 000 Teile/Jahr ergeben nur eine unzureichende Auslastung für die Maschine. Es sind also noch weitere Werkzeuge in die Betrachtung einzubeziehen. Die Peripherielösung würden wir mit tiefgezogenen Trays oder geschäumten Aufnahmen vorschlagen.

- 3. Als grobe Richtwerte ergeben sich für Linear- oder Knickarmmaschine 70 000 Euro, Förderer inklusive Zentrierungen und Abfragen kosten rund 40 000 Euro, Umsetzer inklusive Sauggreifer zum Traygreifen 40 000 Euro, Schutzgitter 5000 Euro und Programmierung, Test, Transport, Montage und Inbetriebnahme grob 15 000 Euro.

Michael Knaf, Fachbereichsleiter Kunststoff

Reis GmbH & Co. KG, Obernburg

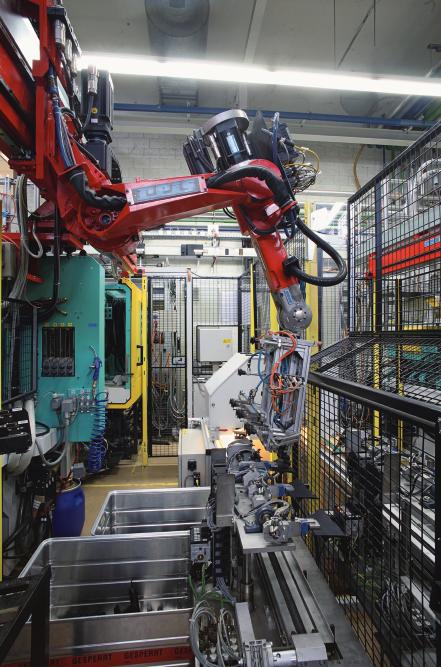

- 1. Diese Aufgabenstellung wurde schon mehrfach mit unseren Hybridrobotern der Serie RVL gelöst. Für eine 2000-kN-Spritzgießmaschine reicht in der Regel der RVL20–16 mit 16 kg Traglast aus (bei höheren Teilegewichten RVL30–26 mit 26 kg Traglast). Der Typ RVL ist aufgrund seiner Kinematik (Erste Achse linear und die weiteren fünf Achsen rotatorisch) gut für die Aufgabe geeignet. Zudem wird er auf der Spritzgießmaschine und einer Säule befestigt, so dass die Bodenfreiheit an der Maschine gegeben ist. So kann der Roboter Operationen entlang der Maschine auf engsten Platzverhältnissen ausführen. Entgegen der Aufgabenbeschreibung sollte der Greifer als Multifunktionsgreifer für Entladung, Palettierung und Zwischenlagen-Handling ausgelegt sein.

- 2. Der Roboter entnimmt aus der Spritzgießmaschine mit dem Multifunktionsgreifer alle vier Teile gleichzeitig und legt diese in eine Zwischenablage. Danach ändert er seine Handorientierung und greift die Teile einzeln mit Saugern oder speziellen Fingern und stapelt sie in den Behälter. Jeweils nachdem eine Lage gefüllt ist, holt der Roboter eine Zwischenlage aus dem Magazin und platziert diese auf die Lage.

Lothar Leidner, Leiter Business Center Kunststoffe ABB Automation GmbH, Friedberg

- 1. Unsere Lösung ist der Einsatz von zwei 6-Achs-Knickarmrobotern, einer als Shelf-Variante mit Aufsatzmontage auf der Spritzgießmaschine und ein zweiter für die nachgeschalteten Handhabungsprozesse. Der Einsatz von Knickarmrobotern gegenüber Portallösungen ist im Blick auf Flexibilität und Investition immer dann von Vorteil, wenn die Schließzeit des Werkzeugs mehr als 3 bis 4 s beträgt und im Nachgang zur Entnahme noch Folgeprozesse wie Nachbearbeitung oder Handhabung gefordert sind.

- 2. Der Shelf-Roboter würde mit einem individuellen Greifer ausgestattet sein, der mit vier Kurzhubzylindern versehen ist. So können die Teile in der geforderten Lage abgelegt und gleichzeitig verdichtet werden. Shelf-Roboter führen zu einer höheren und damit profitableren Raumnutzung sowie einer optimierten internen Logistik mit kürzeren Taktzeiten. Der zweite Roboter, ein IRB 6600, wurde aufgrund seiner Reichweite bis 3,2 m gewählt und ist mit einem Multifunktionsgreifer für 20 Teile ausgestattet. Gleichzeitig enthält der Greifer Pappe-Sauger und einen zusätzlichen Behältergreifer. Die komplette Automatisierung wird über die gemeinsame Robotersteuerung IRC5 realisiert.

- 3. Für den oben beschriebenen Lösungsansatz müsste der Anwender etwa 280 000 bis 300 000 Euro rechnen.

Bernd Bruckert, Leiter Vertrieb

Hekuma GmbH, Eching

- 1. Da Hekuma-Roboter stets lineare Bewegungen ausführen, schließt die beschriebene Bewegungsvorgabe unseren Lösungsansatz im Entnahmebereich aus. Allerdings haben wir bereits eine Vielzahl von Lösungen mit einem linearen Konzept im Entnahmebereich gebaut.

- 2. Bei einem Konzept mit einem Drehwerkzeug würde ein Linearroboter aus unserem Hause mit adaptiertem X(Entnahme)-Hub seitlich in beziehungsweise an das sich öffnende Werkzeug einqueren. Durch Differentialfreigabe kann der Roboter sich bereits in das sich öffnende Werkzeug bewegen, ohne auf die Freigabe der Euromap-Schnittstelle zu warten. Die Werkzeugoffenzeit liegt bei etwa 1 s, vielleicht 1,5 s. Hierbei handelt es sich um die Zeit, nach der das Drehwerkzeug die Drehung abgeschlossen hat. Im Vergleich zu einem 3- oder 6-Achs-Roboter erzielt eine Linearlösung bei der Entnahme einen Zykluszeitvorteil, der sicherlich bei 100 % liegt, eher mehr. Aus unserer Erfahrung benötigt ein 6-Achs-Roboter in einer solchen Applikation 4 bis 5 s Werkzeugoffenzeit.

Nach unserem Konzept werden die Teile auf einem Band/Shuttle abgelegt. Der nachfolgende Scara- oder 6-Achs-Roboter übernimmt dann die Verdichtung und Stapelung. Aufgrund der hohen Zykluszeit des Gesamtsystems ist das so machbar und erspart weitere Mechanik.

Christian Bothur Fachjournalist in Düsseldorf

Die Aufgabe:

Ein Spritzgießer ist Zulieferer für die Automobilindustrie und fertigt Komponenten für Kfz-Motorräume. Vollautomatische Fertigung, schwer stapelbare Teile mit komplizierter Geometrie und kontinuierlicher Dreischichtbetrieb – diese Anforderungen gilt es durch eine angepasste Automatisierungslösung zu bewältigen. Die Automatisierung soll sich unkompliziert an Produktänderungen anpassen lassen, die in unregelmäßigen Abständen stattfinden.

Die Spritzgussteile entstehen in einem durchgängigen Prozess in einer geschlossenen Fertigungszelle auf einer Spritzgießmaschine mit 2000 kN Schließkraft und einem 4-Kavitäten-2-Komponenten-Drehwerkzeug. Der Drehmechanismus ist in das Werkzeug integriert. Die Anlage ist auf 500 000 Teile/a ausgelegt. Der Ablauf sieht folgendermaßen aus:

Das Handling/der Roboter entnimmt die Spritzgussteile aus dem Werkzeug. Dabei muss das Gerät keinen linearen Weg, sondern eine vorprogrammierte x-y-z-Raumkurve in sehr kurzer Zeit zurücklegen. Nach der Entnahme übergibt das Handling/der Roboter die Teile an eine Artikelstapelmaske mit einer Aufnahmekapazität von fünf Schuss, die später eine Lage im Stapelbehälter bilden. Durch die komplizierte Geometrie der Teile lassen sich diese nicht einfach ablegen, sondern sie müssen verdichtet werden. Das Handling/der Roboter erreicht durch ein spezielles Ablagemuster die Vorverdichtung der Teile. Ein weiteres Handling/ein weiterer Roboter übernimmt die einzelnen Stapelebenen und legt sie in Aufnahmebehältern ab, die in einer weiteren Station bereitstehen. Dasselbe Gerät entnimmt Zwischenlagen aus Pappe aus einem bereitstehenden Behälter und legt diese auf jeweils eine Stapelebene. Nachdem mehrere Stapelebenen abgelegt sind, greift es den Behälter und übergibt ihn einer Palettenförderanlage. Für sämtliche Aufgaben ist kein Greiferwechsel erforderlich.

Die Fragen:

- 1. Welches Roboterkonzept erachten Sie aus welchen Gründen für solche Art von Applikationen als sinnvoll?

- 2. Wie würde die praktische Umsetzung solch eines Konzepts aussehen?

- 3. Mit welchen Investitionen müsste ein Anwender ungefähr rechnen, wenn er sich für die von Ihnen favorisierte Lösung entscheidet?

Teilen: