Heutzutage werden etliche Daten während des Fertigungsprozesses generiert, die bislang jedoch zum Großteil ungenutzt bleiben. Dazu zählen unter anderem Sensor-, Werkzeug- und Prozessdaten, welche mit Daten aus Fertigungssimulationen verknüpft werden können. Eine Kopplung zwischen Fertigungsdaten und Simulationsmodellen ermöglicht die nachhaltige Abbildung funktionaler Ursache-Wirkungs-Beziehungen und damit eine technologische Abstimmung von Fertigungsprozessen im Hinblick auf die resultierenden Bauteileigenschaften und den ökologischen Fußabdruck. Durch dieses Vorgehen können modell- und datenbasierte Analysen sowohl für einzelne Prozessschritte als auch prozesskettenübergreifend realisiert werden. Datenbasierte Modellansätze bieten zudem Potenzial zusätzliche Einflüsse zu erfassen sowie die Vorhersagegenauigkeit von etablierten empirischen und analytischen Modellen zu verbessern.

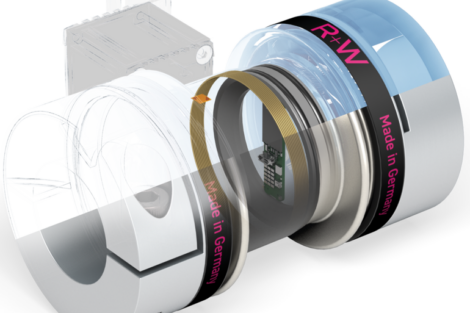

In komplexen Fertigungsketten wie der Verzahnungsfertigung (siehe Bild oben) müssen die einzelnen Fertigungsschritte optimal auf die Bauteilanforderungen abgestimmt werden. Generell werden hohe Anforderungen an die Beherrschung der Fertigungskette in Bezug auf Qualität, Verfügbarkeit und Wirtschaftlichkeit gestellt. Die in den einzelnen Fertigungsprozessen erfassten Daten müssen jederzeit verfügbar sein und aktuelle Informationen über das Bauteil, die vorangegangenen Prozesse und die eingesetzten Produktionsmittel enthalten. Im Falle eines Qualitätsproblems muss das Unternehmen in der Lage sein, den Ursprung des Problems innerhalb der Fertigungskette sofort zu identifizieren und wirksame Maßnahmen zur Behebung zu ergreifen.

Darüber hinaus ist es vermehrt erforderlich energiesparende Maßnahmen zu initiieren, um den steigenden Umweltanforderungen gerecht zu werden.

Im Detail unterscheiden sich die Herausforderungen zwischen einzelnen Fertigungsschritten. Es ist daher unabdingbar die gesamte Prozesskette übergreifend zu betrachten. Eine wesentliche Weiterentwicklung stellt das Konzept des digitalen Zwillings auf Prozesskettenebene dar. Als Basis werden die individuellen Prozessschritte daten- und modellbasiert beschrieben. Die strukturierte Speicherung und Auswertung der Daten erlaubt es für neue Anwendungsfälle, die Prozesseinrichtung durch Selbstlernstrategien zu verkürzen. Für die Umsetzung des digitalen Zwillings der Prozesskette ist die Schaffung von einheitlichen Schnittstellen zwingend erforderlich. Es ist ein effizienter und automatisierter Datenaustausch zwischen den einzelnen Fertigungsschritten sowie den Messgeräten notwendig. Dazu bedarf es der Umsetzung allgemein akzeptierter Austauschformate.

Aus technischer Sicht gibt es bereits viele Elemente, die für eine funktionale und ökologische Rückverfolgbarkeit sowie für eine daten- und modellbasierte Gestaltung der Prozesskette notwendig sind. Verschiedene technische, aber auch rechtliche, unternehmerische und soziokulturelle Faktoren sind die Gründe dafür, dass die Rückverfolgbarkeit noch nicht voll ausgeschöpft wird. Bevor durch die Digitalisierung ein Mehrwert generiert werden kann, müssen die Hürden zumindest teilweise überwunden werden.

Das Ergebnis wird eine moderne Produktionsumgebung sein, in der eine vollständige Rückverfolgbarkeit und Prognosefähigkeit von Prozessen und Prozessketten gegeben ist. Durch ein gemeinsames Austauschsystem haben Kunden und zuliefernde Unternehmen jederzeit und überall Zugriff auf relevante Produkteigenschaften und informationen. Die Mitarbeiter werden durch Visualisierungssysteme befähigt, Entscheidungen schneller und wissensbasierter zu treffen. Darüber hinaus können Unternehmen durch die Kenntnis des ökologischen Fußabdrucks der Fertigungskette Energiesparmaßnahmen ergreifen und so eine ressourcenschonende Produktion realisieren.

Kontakt:

Werkzeugmaschinenlabor WZL der RWTH Aachen

Campus-Boulevard 30

52074 Aachen

Tel.: +49 241 80–27400

E-Mail: info@wzl.rwth-aachen.de

Website: www.wzl.rwth-aachen.de