Produktionsprozesse benötigen viel Energie. Mit den gestiegenen Preisen für fossile Brennstoffe und Strom ist somit der Druck für die fertigenden Unternehmen gewachsen, ihren Energieverbrauch im Griff zu halten. Wem dies nicht gelingt, der muss existenzbedrohende Folgen befürchten.

Dafür benötigt man jedoch zunächst mal Wissen. „Eine Fabrik ist wie eine Black Box“, sagt Bernd Groß, CTO der Software AG. „Man steckt Energie hinein und bekommt Produkte heraus.“ Die Schwierigkeit bestehe nun darin, zu verstehen, an welcher Stelle in den Fertigungsprozessen wie viel Energie verbraucht wird und wo es Möglichkeiten für Optimierungen gibt.

Die Antwort auf diese Herausforderung sind Daten. Wenn diese aus den Fertigungsprozessen zusammengeführt und analysiert werden, erhalten Unternehmen die nötige Transparenz über ihren Energieverbrauch. Wie dies konkret aussieht, zeigt die Modellfabrik ETA (Energy Technologies and Applications in Production), die ein Team von Wissenschaftlern der TU Darmstadt aufgebaut hat. An einer Fertigungslinie, in der Steuerplatten produziert werden, lassen sich Lösungen zur Steigerung der Energieeffizienz durchspielen. Dabei werden die Daten von rund 3.000 Punkten kontinuierlich erfasst. Das Spektrum der gesammelten Daten ist breit: Energieverbrauch, Maschinenleistung und -geschwindigkeit, Wasserverbrauch, Schleifdruck sowie Kühl- und Hydrauliksystemdaten.

Schleifen vor dem Härten ist effizienter

Die Daten werden auf der IoT-Plattform der Software AG zusammengeführt und die Prozesse mit einer Process-Mining-Software analysiert. Dank dieser Analysen lässt sich erkennen, in welchem Prozessschritt Energie unnötig verbraucht wird und wie effizienter produziert werden kann. So konnten die Experten zum Beispiel erkennen, dass der Zeitpunkt des Schleifens eine wichtige Rolle spielt. Im ursprünglichen Verfahren erfolgte das Schleifen nach dem Härten. Die Auswertung der Daten zeigte jedoch auf, dass der umgekehrte Weg der effizientere ist.

„Mit einer IoT-Plattform wie der unseren ist es möglich, den Energieverbrauch in unterschiedlichen Bereichen einer Fabrik zu analysieren und zu visualisieren“, so Groß. Mit Hilfe des Domain-Wissens von Fachexperten, mit denen die Software AG zusammenarbeitet, ließen sich dann daraus die entsprechenden Schlüsse ziehen. Wichtig ist laut Groß dabei, dass eine solche Plattform offen gestaltet sei, um alle Systeme und Maschinen anbinden zu können. Dann könne sie als Basis für ein smartes Energie-Monitoring und -management dienen.

Wie sich Daten nutzen lassen, um die Energieeffizienz einer Fabrik zu verbessern, hat auch Autobauer Stellantis erkannt. Das Unternehmen nutzt dafür Software des WZL-Spinoffs Iconpro. In dieser laufen Daten von den verschiedenen Sensoren zusammen, die in den Anlagen den Energieverbrauch erfassen. Dazu zählen etwa Sensoren, die den Gasfluss messen. Hinzu kommen historische Daten – also zum Beispiel der Stromverbrauch aus den vergangenen Jahren. Diese werden mit Hilfe von künstlicher Intelligenz analysiert. Ein Dashboard stellt dann die realen Energieverbräuche über einen zeitlichen Verlauf hinweg und pro Energieträger sowie Werk dar.

Dabei erkennt das System automatisch die Activity States. Dazu zählen etwa Powering Up und Down – also Beginn und Ende der Produktion. Eine zusätzliche Kurve zeigt den idealen Verlauf des Energieverbrauchs.

System informiert Anwender in Echtzeit

Der Vergleich ermöglicht eine Anomalie-Detektion. „Damit lässt sich zum Beispiel erkennen, dass an einem bestimmten Tag im Winter der Energieverbrauch für das Heizen der Innenräume im Verhältnis zur Außentemperatur höher war als üblich“, erklärt Iconpro-Geschäftsführer Markus Ohlenforst. „Und das System kann außerdem zeigen, auf welchen Activity State der erhöhte Verbrauch zurückzuführen ist. Ein Beispiel wäre etwa, wenn beim Powering Up für die Produktion der Fluss eines Energieträgers zu früh eingeschaltet wurde.“

Damit der Verlauf nicht permanent beobachtet werden muss, gibt das System zukünftig auch eine Alarmmeldung per E-Mail. So wird der Anwender in Echtzeit informiert, falls der Energieverbrauch in der Produktion nicht den normalen Werten entspricht.

Stellantis implementiert die Software in seinen Werken Brampton in Kanada, Saltillo in Mexiko sowie Betim in Brasilien. Für ein Werk erwarte das Unternehmen dadurch – konservativ geschätzt – Einsparungen von 250.000 bis 300.000 Dollar pro Jahr, berichtet Ohlenforst. Generell könne man davon ausgehen, dass sich mit einer solchen Lösung die Energiekosten um zwei bis fünf Prozent reduzieren lassen. Für ein Werk, bei dem die Ausgaben für Energie weit im zweistelligen Millionenbereich liegen, kommt somit schon einiges an Einsparungen zusammen.

Carbon Footprint lässt sich berechnen

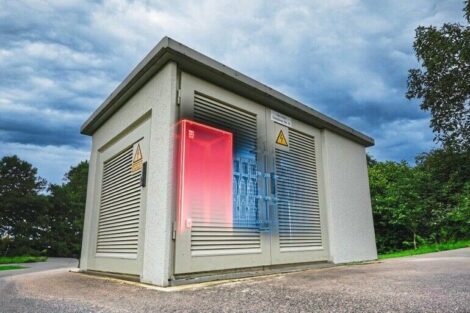

Klare Ziele hat auch Rittal. Das Unternehmen, das unter anderem Schaltschränke und IT-Infrastruktur für Rechenzentren anbietet, hat in seinem Werk in Haiger die Fertigungsmaschinen und -anlagen mit Energiemessgeräten ausgerüstet. Diese liefern ihre Werte an das Oncite Production System (DPS) von German Edge Cloud, das wie Rittal zur Friedhelm Loh Gruppe gehört. Das DPS ist eine Plattform zum agilen Management der Fertigungsprozesse. Der Abgleich der Energiedaten zu diesen Prozessen und zum jeweiligen Produkt bringe die Erkenntnisse, die Fertigungs- und Werksleiter brauchen, so Dieter Meuser, CEO Digital Industrial Solutions bei German Edge Cloud. „Theoretisch lässt sich das runterrechnen bis hin zum Product Carbon Footprint.“

Die Lösung bei Rittal legt die Basis für ein smartes Energiemanagement. Ziel ist die optimale Versorgung mit Energie. Dank der Datentransparenz lassen sich Optimierungen durchführen – wie etwa die feingranulare Abstimmung von Stromverfügbarkeit und Stromverbrauch. „Smartes Energiemanagement sollte Fabrikbetreiber letztlich auch in die Lage versetzen, energieintensive Fertigungsvorgänge in energiegünstige Zeiten zu verlegen“, sagt Meuser. „Eine solche Entscheidung kann man auf der neuen Datenbasis heute schon recht zuverlässig treffen.“

Webhinweis

Wie sich die Software von Iconpro in einem Lackierprozess für das Energiemonitoring nutzen lässt, zeigt dieses Video: http://hier.pro/4chpF

Hier finden Sie mehr über: