Die Automatisierungsexperten von Omron und die Virtual-Twin-Spezialisten von Dassault Systèmes zeigen , wie sich OT und IT in Produktionsumgebungen so miteinander verknüpfen lassen, dass Industrieunternehmen Abläufe rationalisieren können.

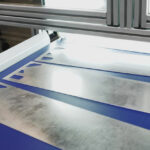

In Zusammenarbeit mit VAF und Dassault Systèmes sowie unter Verwendung der 3DExperience-Plattform hat Omron eine robotergestützte Stacker-Zelle für den Zusammenbau von Brennstoffzellen-Stacks entwickelt. Die Lösung kann einen 0,5-Sekunden-Zyklus der einzelnen Schichten von Bipolar- (BPP) und Membranelektrodenplatten (MEA) erreichen. Die Idee für das Projekt stammt von e.Volution.

Mit 3DXP verschmelzen die digitalen Zwillinge von Konstruktion und Fertigung zu einem gemeinsamen digitalen Zwilling. So können Anwender Produktionsabläufe virtuell durchspielen, um besser planen und entwickeln zu können. IT und OT werden zu agilen und skalierbaren Produktionslösungen verschmolzen. Virtuelle Zwillinge können etwa Prototyping unterstützen, Material- und Ressourceneinsparungen in neuen Kreislaufkonzepten simulieren und helfen, Markteinführungszeiten zu verkürzen.

Dassault Systèmes verfügt über langjährige Expertise im Softwareumfeld und integriert Aspekte wie virtuelle Zwillinge, modellbasierte Entwicklung und Ecosystem Collaboration in die 3DExperience-Plattform. Omron bietet Hardware aus einer Hand, darunter Sensoren, Antriebe und Steuerungstechnik bis hin zu (in die SPS) integrierte Robotik. Die Lösungen des sogenannten i-Automation!-Konzepts sind exakt auf die Anforderungen der Automobilindustrie und anderer Branchen zugeschnitten.

Vorteile der Zusammenarbeit von Dassault Systèmes und Omron für Anwender:

- Softwaregestützte und simultane Entwicklung von Produkt- und Produktionsabläufen, u.a. für innovative Mobilitätslösungen und eine schnellere Time-to-Market

- Prozessoptimierung, um Effizienz- und Nachhaltigkeitsanforderungen bereits im Entwicklungsprozess besser abdecken zu können

- Durchgängiges und vielfach erprobtes Automatisierungssystem zur schnittstellenfreien Integration auf allen Systemebenen

- Branchenexpertise als Basis für gemeinsame Entwicklungen

- „First Time Right”: deutlich kürzere Inbetriebnahmezeiten durch ein virtuell vorgeplantes und vom Endkunden validiertes System (virtueller Zwilling)

- Flexible Anpassung an veränderte Produktionsbedingungen – egal ob auf Produkt- oder Produktionsebene

- Virtual Twin in Operation: steter Abgleich zwischen IT (Simulation) und OT zur kontinuierlichen Anlagenoptimierung (eve)

Hier finden Sie mehr über: