Das Design des Bauteils wurde für den SLM-Prozess optimiert, wodurch Gewichtseinsparungen von 30 % erzielt werden konnten. Somit ist der Orbex Launcher um 20 % effizienter als vergleichbare Trägerraketen, hieß es aus Lübeck, dem Hauptsitz der SLM Solutions Group AG, deren Fachleute beratend in das Projekt involviert waren.

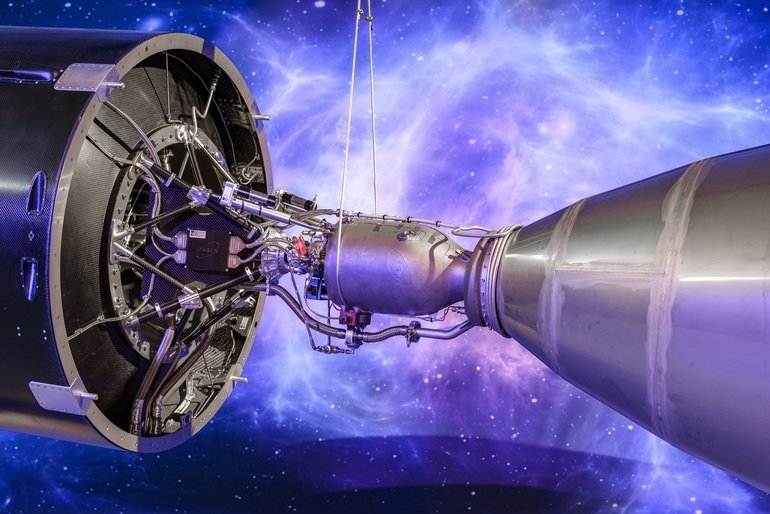

Das britische Unternehmen Orbex wurde im Jahre 2015 gegründet und entwickelt Trägerraketen, um Kleinsatelliten in die Erdumlaufbahn zu bringen. Bei der Eröffnung des neuen Hauptsitzes in Forres, Schottland, hat das Unternehmen nun seine revolutionäre und umweltfreundliche Rakete Prime vorgestellt. Die CO2-Emission des sogenannten Orbex Launchers sei durch die Verwendung von 100 % erneuerbaren Kraftstoffen um 90 % reduziert worden, heißt es. Zudem verfüge die Trägerrakete über eine „Zero-Shock“-Stufentrennung sowie Nutzlasttrennung, die Weltraumschrott verhindert.

Orbex hat durch öffentliche und private Förderungen 30 Mio. Pfund erhalten. Zu den Geldgebern gehören beispielsweise die britische Weltraumbehörde, die Risikokapitalgesellschaften Sunstone Technology Ventures sowie der High-Tech Gründerfonds. Zudem konnte das Unternehmen zahlreiche Spitzenentwickler von führenden Raumfahrtorganisationen wie NASA, ESA und Ariane für sich gewinnen. Die Luft- und Raumfahrtingenieure von Orbex arbeiteten eng mit den Applikationsingenieuren von SLM Solutions zusammen, um eine optimale Anpassung des Designs für die Selective Laser Melting Technologie sicherzustellen – eine Erfordernis aufgrund der Komplexität und Größe des Bauteils.

Lukas Pankiewicz, Applikationsspezialist bei SLM Solutions, leitete das interne Beratungsteam am Hauptsitz in Lübeck, um einen Parametersatz für die spezielle Geometrie zu entwickeln. „Unser Ziel während des Prozesses war es, die Qualitätserwartungen an das Bauteil zu erfüllen, die Funktionalität beizubehalten und es für die additive Fertigung aufzubereiten.“

Die SLM 800 verfügt über ein 280×500 mm² großes Pulverbett, in dem Bauteile mit einer Höhe von 850 mm hergestellt werden können. Der Prime-Raketenantrieb konnte somit in einer speziellen Nickellegierung in nur einem Stück gefertigt werden. Der SLM Hub, die vollautomatisierte Auspackstation für die SLM 800, ermöglicht ein kontaktloses Pulverhandling sowie eine automatisierte Förderung im Bauraum, um das gefertigte Bauteil in eine Entpackstation zu übergeben. Dort wird durch Vibration und Rotation Pulver entfernt.

Zusammen mit dem Raketenantrieb gebaute Referenzproben analysierte das Team von SLM Solutions im Qualitätslabor. Porositätsniveau und Verteilung erfüllten nachweislich die Qualitätskriterien, teilten sie mit. Die schnellen Iterationszeiten des SLM-Prozesses führten zudem zu Zeit- und Kosteneinsparungen: Erreicht worden seien Kosteneinsparung von 90 % in der Bearbeitungszeit sowie von über 50 % im Vergleich zur traditionellen CNC-Bearbeitung.

Dr. Axel Schulz, Chief Sales Officer bei SLM Solutions sagt: „Der Erfolg der Technologie ist unser Ziel – das bedeutet nicht nur SLM-Maschinen zu verkaufen. Ein Paradigmenwechsel ist nötig, damit Kunden im gesamten Prozess erfolgreich sind. SLM Solutions beriet Orbex, wie die SLM-Technologie am besten genutzt werden kann, und übertrug Wissen.“

Jonas Bjarnoe, Chief Technology Officer bei Orbex: „Ich freue mich auf die Fortsetzung dieser Zusammenarbeit im Jahr 2019 und darüber hinaus. Orbex und SLM Solutions haben einige wichtige Puzzleteile gelöst, die die Raumfahrtindustrie verändern werden.“ (os)