Drehzahl-variable Pumpenantriebe (DvP) sorgen für eine höhere Energieeffizienz. Aktuelle Entwicklungen zeigen etwa bei der Hydraulik Einsparpotenziale von bis zu 70 %. Bosch-Rexroth-Experte Stefan Schmidt sagt, wie Maschinenhersteller und Anwender diese Potenziale optimal ausnutzen können.

Herr Schmidt, wann lohnt sich aus Sicht des Anwenders der Einsatz einer drehzahlgeregelten Hydraulikpumpe?

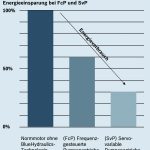

Drehzahl-variable Pumpenantriebe lohnen sich eigentlich immer, sobald der Maschinenzyklus mit schwankenden Volumenströmen arbeitet. Dabei gilt die einfache Faustregel: Je höher der Anteil des Teillastbetriebs im Zyklus, desto mehr Energie spart der Anwender ein. Unsere Erfahrungen zeigen Einsparpotenziale zwischen 30 und 70 Prozent je nach Zykluscharakteristik und abhängig davon, welche DvP-Ausprägung der Anwender einsetzt.

Welche Ausprägungen gibt es?

Unter BlueHydraulics fasst Rexroth Hydrauliklösungen zusammen, die Energie sparen, die Effizienz steigern und gleichzeitig Emissionen reduzieren – mit den entsprechenden positiven Auswirkungen auf die Betriebskosten. Dabei denken wir immer von der Anwendung her. Mit BlueHydraulics for Drives bezeichnet Rexroth Drehzahl-variable Pumpenantriebe, die in Leistung und Funktion skalierbar ein breites Spektrum von Anwendungen abdecken. Bei den Frequenz-gesteuerten Pumpenantrieben (FcP) steuern Frequenzumrichter Normmotoren mit zum Beispiel Konstantpumpen an. Sie eignen sich für zahlreiche Standardaggregate beispielsweise in Werkzeugmaschinen. Bei den Servo-variablen Pumpenantrieben (SvP) nutzen wir die hohe Dynamik von Synchronmotoren und erreichen damit auch bei Kunststoffmaschinen und Pressen sehr beträchtliche Energieeinsparungen. Darüber hinaus kombinieren wir die SvP bei Bedarf mit Verstellpumpen, um hier noch weitere Effekte zu erzielen. Um die energieeffizienteste Lösung für die jeweilige Anwendung zu realisieren, kommt es auf das Zusammenspiel von Wirkungsgrad-optimierten Komponenten auf der einen Seite mit optimalen Regelungsstrategien auf der anderen Seite an.

Was ist die Bezugsgröße bei den genannten Einsparungen?

Bei Kunststoffmaschinen, die schon ein hohes Energieeffizienz-Niveau erreicht hatten, können Maschinenhersteller mit Servo-variablen Pumpenantrieben den Energieverbrauch nochmals um 30 bis 40 Prozent gegenüber Verstellpumpen senken. Bei nicht optimierten Vergleichssystemen erreichen wir je nach Zykluscharakteristik wesentlich höhere Einsparungen. Unsere Simulationsprogramme bilden den Energiefluss bereits in der Projektierungsphase ab. Damit wissen Maschinenhersteller schon im Vorfeld, welche Einsparungen an der jeweiligen Maschine möglich sind und können das ihren Kunden sehr anschaulich visualisieren.

Nach welchen Kriterien richtet sich die optimale Auslegung?

Bei der Auslegung auf die konkrete Maschine müssen Konstrukteure immer das Gesamtsystem in der Anwendung sehen. Das ist ja auch die Philosophie von BlueHydraulics. Es geht immer darum, bei mindestens gleicher Produktivität den Energieverbrauch der Gesamtmaschine zu senken. DvP spart durch die Drehzahlabsenkung ja nicht nur Energie für den Motor. Gleichzeitig sinkt der Wärmeeintrag ins Öl mit Auswirkungen auf die Kühlleistung, die dadurch ebenfalls sinkt. Gerade bei hochdynamischen Anwendungen mit Servo-variablen Pumpenantrieben kann die Primärregelung über die Pumpe auch bislang notwendige Ventile ersetzen. Bei der Auslegung Drehzahl-variabler Pumpenantriebe kommt es entscheidend darauf an, das Know-how über elektrische Antriebe und Hydraulik miteinander zu kombinieren. Rexroth hat hier klare Vorteile, weil wir beide Technologien seit Jahrzehnten beherrschen.

Erhöhen Drehzahl-variable Antriebe die Komplexität für den Maschinenhersteller?

Im Gegenteil: Mit den Drehzahl-variablen Pumpenantrieben bietet Rexroth einschaltfertige Komplettlösungen. Wir haben die Elektronik bereits optimal mit der Hydraulik abgestimmt und sämtliche Besonderheiten der Fluidtechnik in der Software hinterlegt. Dabei übernimmt die Elektronik vollständig die Druck-, Volumenstrom- oder Weg-Regelung. Damit kann der Maschinenhersteller die DvP wie alle anderen elektrischen Antriebe auch analog, über Feldbus oder mittels Ethernet-Protokollen in seine Automatisierungsstruktur einbinden. Das eröffnet den transparenten Datenzugriff von der Steuerung aus, mit allen Vorteilen der dezentralen Automatisierung. So misst beispielsweise der Productivity Agent in den Rexroth-Servoantrieben ohne zusätzliche Hardware den Verschleiß und meldet das Überschreiten von Toleranzen an die Steuerung. Solche Condition-Monitoring-Systeme sparen zusätzlich Geld im Betriebsalltag, weil sie die Maschinenverfügbarkeit deutlich erhöhen.

Welche Rolle spielen dann in Zukunft noch Verstellpumpen in der Automatisierung?

Die Bedeutung der Verstellpumpen und -motoren wird im Wesentlichen durch Mobilanwendungen bestimmt. Aber auch in der industriellen Automation nimmt die Verstellpumpe weiterhin eine wichtige Rolle ein. Gerade bei sehr leistungsstarken Aggregaten mit mehr als 30 Kilowatt ist die Verstellpumpe auch in Zukunft eine wirtschaftliche und energieeffiziente Alternative. Dies gilt im Besonderen, da sich frequenzgeregelte Elektromotore und Verstellpumpen nicht ausschließen, sondern vielmehr ideal ergänzen können. Die Verstellpumpe ist in der Lage, sich durch ihr variables Antriebsmoment ideal an den E-Motor anzupassen.

Welche Fortschritte sind durch noch energieeffizientere Komponenten zu erwarten?

Der Weg in Richtung effizientere Motoren ist schon gesetzlich vorgeschrieben. Rexroth verfügt bereits jetzt über ein breites Spektrum von permanent erregten Synchronmotoren. Um diese Fortschritte auch in messbare Effizienzgewinne zu überführen, kommt es auf das Gesamtsystem an. Nur müssen dazu alle Komponenten und die Software optimal aufeinander abgestimmt sein. Rexroth hat beispielsweise eine neue Generation von Innenzahnradpumpen speziell für die Anforderungen von BlueHydraulics for Drives entwickelt. Die PGH-3X steigert den Wirkungsgrad über den gesamten Drehzahlbereich bis über 3000 Umdrehungen pro Minute. Auf der anderen Seite kann der Antrieb die Drehzahl auf deutlich unter 200 Umdrehungen pro Minute ohne Einschränkungen beim Betriebsdruck absenken.

Rechnen sich die Mehraufwendungen?

Die Endanwender erreichen eine Amortisation meist schon im ersten Betriebsjahr durch die Energieeinsparungen. Das ist ein wichtiges Verkaufsargument für Maschinen und Anlagen. Der Maschinenhersteller kann die Mehrausgaben für Frequenzumrichter oder den Servoantrieb außerdem teilweise kompensieren. Denn für die gleiche Fördermenge reicht oft eine Pumpe mit kleinerem Schluckvolumen aus. Der OEM erreicht die gleiche Förderleistung mit weniger Drehmoment, also mit einem kleineren Motor. Außerdem sinkt meist die notwendige Kühlleistung. In der Ausprägung Servo-variabler Pumpenantrieb können auch Ventile entfallen, was die Verrohrung entsprechend vereinfacht. Übrigens senken BlueHydraulics for Drives auch die mittlere Geräuschemission um 10 Dezibel A-bewertet und mehr. Das spart aufwendige Kapselungen. Kurz: Entscheidend ist die optimale Auslegung im Gesamtsystem. Hier sehen wir uns in der Pflicht, die Maschinenhersteller mit unserem technologieübergreifenden Know-how und unserer weltweiten Anwendungserfahrung intensiv zu unterstützen.

Mit Drehzahl-variablen Pumpenantrieben hat die Hydraulik also eine Zukunft?

Mit Sicherheit. Die Hydraulik hat eine ganze Reihe von Vorteilen, die ihr langfristig einen Platz in der Automatisierung sichern, wann immer es um hohe Kraftdichte, Robustheit und höchste Übersetzungsverhältnisse geht. Die Elektrohydraulik verknüpft bereits die Vorteile digitaler Intelligenz mit diesen Eigenschaften. Jetzt, mit BlueHydraulics, erhöhen wir die Energieeffizienz nachhaltig. Gesetzliche Regelungen fordern effizientere Antriebe. Die EG-Verordnung Nummer 640/2009 adressiert erstmalig den Einsatz von frequenzgeregelten Motoren ab dem Jahr 2015. Die Regierung hat die Industrie zudem verpflichtet, die Kohlendioxid-Emissionen, und damit im Wesentlichen den Energieverbrauch in der Produktion, bis 2020 um 20 Prozent gegenüber 1997 zu senken. Drehzahl-variable Pumpenantriebe können einen entscheidenden Beitrag leisten.

Michael Corban Fachjournalist in Nufringen

Teilen: