Wo Grenzen zu überwinden sind, setzen Konstrukteure immer häufiger auf faserverstärkte Kunststoffe wie CFK. Sie helfen durch hohe Festigkeit bei geringem Gewicht. Und sie lassen sich „auf Maß“ einstellen, etwa auf null Ausdehnung oder fast null Schwingungen. Hier einige faszinierende Beispiele aus den Bereichen Bootsbau, Druckmaschinen und Präzisionswerkzeuge.

Immer schnellere, größere und effizientere Maschinen „Made in Germany“ behaupten sich seit Generationen als Champions auf dem Weltmarkt. Diese Erfolgsgeschichte ist untrennbar mit Stahl verbunden, der immer besser veredelt, konstruktiv eingesetzt und präziser bearbeitet werden konnte – aber heute oft an Grenzen stößt. Um die Grenzen zu überwinden, setzen immer mehr Maschinenbauer auf faserverstärkte Kunststoffe wie CFK (Carbonfaser-verstärkter Kunststoff). Die paradoxen Eigenschaften dieser Werkstoffklasse macht sie so interessant: In Faserform hat ein Material eine vielfach größere Festigkeit als in anderer Form. Je dünner die Faser, desto besser.

Durch das Einbetten in eine Kunststoffmatrix entsteht ein faszinierender Werkstoff, dessen Eigenschaften sich für die jeweilige Anwendung maßschneidern lassen. Die Gründe für den Einsatz sind deshalb vielfältig.

Die xperion components GmbH & Co. KG in Laudenbach steht bei der Entwicklung von CFK-Maschinenkomponenten seit 1996 in vorderster Reihe. Begleiten Sie uns in diesem Artikel auf eine inspirierende Expedition zu überzeugenden Anwendungen.

Das Rostocker Unternehmen Tamsen Maritim ist Spezialist für Yachtbau und Schiffsreparaturen mit eigenem Form- und Modellbau. Mit dem Auftrag zum Bau einer 154-Fuß-Yacht fiel die Entscheidung zum Kauf einer Portalfräse mit CFK-Brücke, um die Herstellung solch riesiger Urformen rationell abwickeln zu können. Maßgeblich für die Entscheidung waren die großen Verfahrwege der Y- und Z-Achsen. „Eine Verfahrbreite von über zwölf Metern – das wäre in Stahl sicherlich kaum machbar gewesen“, begeistert sich der Leiter der Konstruktion Jörg Wicklein. Grund dafür ist die sogenannte spezifische Steifigkeit (Steifigkeit/Dichte). Trotz hoher Steifigkeit wiegt der Faserverbund nur 20 % von Stahl. Das niedrige Eigengewicht minimiert die Durchbiegung. Die komplette Brücke inklusive Pinole und Antrieb bringt mit ihren 3000 kg nur den Bruchteil des Gewichts einer Stahlkonstruktion auf die Waage. Neben einem geringen Energieverbrauch von etwa 7000 Wh werden zügige Beschleunigungen und hohe Bearbeitungsgeschwindigkeiten ermöglicht. Hinzu kommen deutlich höhere Eigenfrequenzen und die fünffache Dämpfung von Stahl. Die Umwandlung der Schwingungsenergie in innere Wärme sorgt für eine Amplitudenreduzierung und für ein beschleunigtes Abklingen induzierter Schwingungen. Davon profitiert auch die Qualität des Fräsbildes. „Zwischen Größe, Steifigkeit und Geschwindigkeit ist ein optimaler Kompromiss gefunden worden“, resümiert Wicklein.

Die Heidelberger Druckmaschinen AG ist ein international agierendes Unternehmen und bietet seinen Kunden umfassende Gesamtlösungen. Neben hoher Qualität stehen bei ihm Prozess- und Produktoptimierungen gleichermaßen im Fokus. So ist auch die Idee des getakteten Bogenbremssystems entstanden. Das äußerst exakte Stapeln der bedruckten Bögen in der Ablage erzielt technische und wirtschaftliche Verbesserungen, die den Kunden echten Mehrwert bieten: engeren Beschnitt (und damit einen größeren Druckbereich), weniger Ausschuss und eine vereinfachte Weiterverarbeitung.

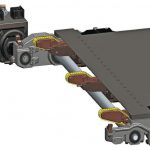

Die Speedmaster XL 105 wartet mit einer Produktionsgeschwindigkeit und Druckbreite auf, die den Antrieb der neuen Bremseinheiten zur Herausforderung macht. Beengte Raumverhältnisse erfordern an dieser entscheidenden Stelle eine Welle mit geringem Durchmesser, die extremen Anforderungen genügt. Um 18 000 Druckbögen pro Stunde im richtigen Takt abzufangen, wird sie von circa 300 m/min fast auf Stillstand abgebremst und sofort wieder auf den alten Wert beschleunigt – alles in der Zykluszeit von sagenhaften 0,2 s.

Eine schwingungsfreie Stahlausführung ist bei dieser Dimensionierung nicht mehr möglich. CFK ist hier die überlegene Alternative. Bei erheblich geringerem Gewicht wartet die Welle aus CFK mit enormer Steifigkeit auf, hat ein niedriges Massenträgheitsmoment und eine sehr geringe Auslenkung. Ihr sehr gutes Dämpfungsverhalten vermeidet gleichzeitig gefährliche Resonanzen.

Diese CFK-Erfolgsgeschichte wird auch zukünftig fortgeschrieben; auch bei der XL 145 werden CFK-Wellen zu einem bedeutsamen Serienbestandteil. Gespräche mit Druckern machen deutlich, dass diese Rechnung schnell aufgeht. „Wir bekommen mehr gedruckt beim gleichen Material-, Maschinen- und Personalaufwand – da bleibt einfach mehr unterm Strich.“

Mapal ist weltweit gefragter Spezialist für individuelle Präzisionsbearbeitungswerkzeuge. Bei der Entwicklung eines Brückenwerkzeugs zum Feinausdrehen von Bohrungen über 500 mm Durchmesser wurde die Wärmeentwicklung zu einer Hürde, die mit konventioneller Konstruktion nicht zu überwinden war. Die beim Spanabtrag entstehende Wärme führt konsequenterweise zu einer Ausdehnung des Werkzeugs. Eine Änderung der Werkzeuglänge schließlich erzeugt eine leichte Konizität der Bohrung, die anschließend mit einem Kontrollschnitt beseitigt werden muss. Mit dem Einsatz von CFK liegt eine elegante Passivlösung auf der Hand: ein thermostabiles Werkzeug, das diese ärgerliche Nachbearbeitung überflüssig macht.

Eine der vielen erstaunlichen Eigenschaften der Kohlenstofffaser macht das möglich: Bei Erwärmung wird sie kürzer, dafür aber etwas dicker. Durch geeignete Winkelorientierung im Laminataufbau kann ein Ausdehnungskoeffizient von null und somit Thermostabilität erreicht werden. Da Beanspruchungen sowohl bei Biegung als auch bei Torsion auftreten, wurden Profil und Laminat auf beide Belastungen abgestimmt. Was die Maschinenbediener am meisten freut, ist das niedrige Gewicht. Das Brückenwerkzeug kann in vielen Längen einfach per Hand montiert werden; der Griff zum Kran ist Schnee von gestern.

Noch weitere Beispiele: Aufgrund der hohen spezifischen Steifigkeit kann die erste Biegeeigenfrequenz einer CFK-Welle mehr als doppelt so hoch sein wie die einer Stahlwelle. Die CFK-Welle kann deshalb bei gleicher Dimensionierung schneller drehen oder bei gleicher Drehzahl länger sein. Nicht selten werden zweiteilige Stahlwellen durch einteilige CFK-Wellen ersetzt. Der Entfall des Zwischenlagers und dessen Wartung führen oft zu einer kostengünstigeren Lösung als die Stahlvariante! Ebenso wirtschaftlich sieht es in Kühlturmanwendungen aus, wo V4A-Stahlwellen durch Faserverbundwellen ersetzt werden können. Die vermeintlich teure CFK-Lösung entpuppt sich bei genauer Betrachtung als ausgesprochen wirtschaftlich!

Regelmäßig können im kinematischen System von Maschinen einzelne Komponenten identifiziert werden, die leistungsbegrenzend wirken. Regelmäßig ist das auch der richtige Moment, um ernsthaft über CFK-Alternativen nachzudenken. Trotz seiner relativ hohen Kosten ist der Einsatz oft sinnvoll, weil eine signifikante Verbesserung des Gesamtsystems erzielt werden kann.

Für relativ einfache und etablierte Komponenten, wie beispielsweise Antriebswellen, gibt es online verfügbare Auslegungstools, mit denen der Konstrukteur (ohne eigene Kenntnisse der klassischen Laminattheorie und Werkzeuge zur Auslegung von FVK) sein CFK-Teil konstruieren kann. Das Tool arbeitet mit Standards für FKV-Materialien, die 90 % aller Anwendungen abdecken.

Komplexere Bauteile aber können selten 1:1 durch CFK-Komponenten ersetzt werden. Eine werkstoffgerechte CFK-Formgebung kann sich erheblich von der eines Stahlteils unterscheiden. Sowohl die Krafteinleitung als auch der Herstellungsprozess sind einfach zu unterschiedlich. Komponenten mit hohem Integrationsgrad können nur in enger Zusammenarbeit zwischen den Fachspezialisten des Kunden und den Werkstoffspezialisten entstehen.

Wer sich für ein Maschinenteil aus CFK interessiert, wappnet sich deshalb am besten mit einer Zeichnung des zu ersetzenden Teils, den Last- und Umgebungsdaten und allen Informationen darüber, worauf es in der Anwendung ankommt – über die zu erreichenden Ziele (und deren Prioritäten) und eventuell die zur Verfügung stehenden Gestaltungsfreiräume (etwa: der Durchmesser darf bis zu 100 mm betragen).

In enger Zusammenarbeit mit xperion kann dann die Konzeption der CFK-Alternative erfolgen. Die Laudenbacher Ingenieure sind Spezialisten für den konstruktiven Leichtbau und alle Aspekte der Bauteilherstellung aus CFK. Konstruktion, Design und fertigungstechnische Optimierung – in der unternehmenseigenen Entwicklungsabteilung sind alle Kompetenzen gebündelt, die für den erfolgreichen Einsatz unverzichtbar sind. Nach der Entwicklung erster Formvorstellungen wird das Teil nach Kundenvorgaben optimiert. xperion components hat dazu Multi-Parameter-Optimierungstools entwickelt, die mehrere Teilziele gleichzeitig bewerten können. Um die Kosten möglichst niedrig zu halten, wird eine Überdimensionierung vermieden und nur so viel Material wie nötig eingesetzt.

Wohin geht die Reise? Faserverstärkte Kunststoffe sind heute in einer vergleichbaren Situation wie Stahl vor über einhundert Jahren. Das Material ist neu, wird bereits erfolgreich eingesetzt und zeigt uns schon sein spannendes Potenzial. Die Diversifikation und Standardisierung, die Stahl durchlebt hat, werden wir auch bei FKV sehen.

Die Weiterentwicklung wird dort stattfinden, wo die Vorteile von CFK ganz besonders zur Geltung kommen: dort wo bewegt und beschleunigt wird, wo Wärmeausdehnung nicht abgefangen werden kann, wo Schwingungen auftreten, wo Korrosion stattfindet, wo das Eigengewicht zum Hindernis wird und wo Dauerfestigkeit gefragt ist.

Faserverstärkte Kunststoffe sollten ohne Berührungsängste in das Innovationsportfolio des Maschinenbaus übernommen werden. Mit ihren faszinierenden Eigenschaften wird es gelingen, schwer kopierbare Produkteigenschaften zu generieren: ein Schlüssel für Qualitätsführerschaft und gute Marktpositionierung in der Zukunft.

James Royal Schildknecht Leiter Vertrieb bei der xperion components GmbH & Co. KG, Laudenbach

Teilen: