Als Nischentechnologien bieten die Rapid-Verfahren ungewöhnliche Fähigkeiten, Prototypen, Werkzeuge und Teile herzustellen. Die Anwenderkonferenz Euro-uRapid im Herbst präsentierte Trends und fortgeschrittene Praxislösungen – hier ein knapper Überblick.

Es gilt als sicher: Die Revolution der Rapid-Technologien, wie sie Lobbyisten und Optimisten vorausgesagt haben, fällt aus. Denkbar wäre ein revolutionärer technischer Umbruch mit Schichten- oder generativen Verfahren vielleicht in zehn bis 15 Jahren, zum Beispiel in der Medizintechnik mit der ersatzweisen Herstellung menschlicher Funktionalorgane.

Rapid-Verfahren sind und bleiben auf lange Sicht Nischentechnologien. Dem von Forschern, Entwicklern und Systemanbietern suggerierten Wunschtraum, vom dreidimensionalen Datenmodell zum funktionsfähigen Produkt direkt in einer Prozessstufe zu gelangen, ist man in den letzten Jahren allerdings sehr viel näher gekommen. Dass (die für klassische Fertigungsprozesse meist unverzichtbaren) zeit- und kostentreibenden formbildenden Werkzeuge und Spannvorrichtungen entfallen, hat den Einsatz von Rapid-Technologien für anspruchsvolle Applikationen gefördert. Doch trotz dieser Vorteile verbreiten sich Rapid-Lösungen in der Industrie nur zögerlich: Gut 25 000 weltweit verkaufte Rapid-Systeme und ein Jahresumsatz von wenig mehr als 1 Mrd. US-Dollar sind nach 20 Jahren realer Rapid-Existenz nicht gerade eine überschwengliche Erfolgsbilanz. Und in dieser Summe sind Umsätze aus Dienstleistungen und Softwareverkauf ja bereits berücksichtigt.

Die Gründe für die schleppende Umsetzung in der Industrie liegen einerseits in der Dynamik der Verfahrens- und Prozessentwicklung, andererseits in der weniger eindeutigen Eigenschaftscharakteristik von Rapid-Bauteilen im Vergleich zu den mit klassischen Fertigungstechniken hergestellten Produkten. Die vielen Einschränkungen, Randbedingungen und Verfahrensspezifika sowie das dynamische und nahezu unübersehbar vielfältige Technologieangebot beeinträchtigen den selbsttragenden Durchbruch bei fortgeschrittenen Rapid-Applikationen.

Praxisanwendungen substituieren heute zumeist punktuell einzelne Verfahren oder Maschinen beim Herstellen von Modellen oder Prototypen. Strategisch begründete und an ganzheitlichen Unternehmenszielen ausgerichtete Rapid-Applikationen sind eher selten anzutreffen. Auch wenn Statistiken mitunter ein anderes Bild vermitteln: Beim Blick auf die öffentlich zugänglichen und präsentierten Anwendungen dominieren immer noch Rapid-Anwendungsbereiche mit geringerer Funktionsrelevanz.

Unkenntnis über aktuelle Entwicklungsstände, Lösungscharakteristiken und Applikationsbeispiele beeinträchtigen die schnellere Verbreitung von Rapid-Technologien. Aber gerade für Rapid-Technologien mit besonders schmalen, spezifischen Anwendungsfenstern ist die Übereinstimmung von betrieblichem Bedarfs- und technologischem Angebotsprofil extrem wichtig. Ansonsten drohen Fehlinvestitionen und Wettbewerbsnachteile. Unzureichend methodisch abgesicherte und strategisch begründete Rapid-Applikationen sind die häufigste Ursache dafür, dass es zu Fehlentscheiden kommt, unnötige Mehraufwände entstehen oder dass die Rapid-Potenziale nicht ausgeschöpft werden. Der Autor stützt seine Einschätzung auf umfangreiche Erfahrungen als unabhängiger Fraunhofer-Berater in nationalen und internationalen Rapid-Projekten.

Im Mittelpunkt internationaler F/E-Bemühungen um wirksame Rapid-Applikationen stehen Produkte mit hohen, individuellen Funktionsansprüchen und verbesserten Qualitäts- und Leistungsmerkmalen. Und zugleich geht es um die Erweiterung industrieller Einsatzfelder.

Mehrere Referenten auf der Euro-uRapid2008 in Berlin präsentierten Anwendungen, in denen Fertigungs- und Prüfmittel sowie Vorrichtungen für die Produktion generativ hergestellt wurden. Durch die generative Fertigung lassen sie sich schnell und mit vergleichsweise geringem Aufwand für die jeweilige spezifische Aufgabe maßschneidern.

Dieses Arbeitsprinzip kann für zahlreiche Branchen verallgemeinert werden, wobei sich durch die hohe Flexibilität erhebliche Potenziale erschließen lassen, um unterschiedlichste Handlings- und Kontrollaufgaben effizient zu erfüllen. Denn aufgrund der stark gewachsenen Modellvielfalt in der Industrie sind oftmals die Ansprüche an die rasche Bereitstellung funktionsspezischer adaptiver Fertigungs- und Arbeitsmittel erheblich gestiegen. Das gilt insbesondere auch für den Einsatz von Handhabungs-Robotern: Rapid-generierte, adaptive Greifersysteme erzielen Vorteile an der Schnittstelle zu geometrisch unterschiedlichen Objekten, indem sie je nach Einsatzcharakteristik den Herstellaufwand senken und den Greifprozess optimieren.

Die metallurgischen Schichtenverfahren, die im Gegensatz zum Selektiven Lasersintern das pulverförmige Ausgangsmaterial komplett aufschmelzen, gelten als besonders zukunftsträchtig. Mit ihnen lassen sich metallische Hochleistungsmaterialien (einschließlich Werkzeugstählen und Keramiken) zu hochfesten Produkten mit komplexesten Geometrien in nur einer Prozessstufe verarbeiten. Neben den bekannten Oberflächenqualitätsdefiziten, die sich auch hier ungünstig auf den Nachbearbeitungsaufwand auswirken, ist die geringe Aufbaurate Systemanbietern und Anwendern gleichermaßen ein Dorn im Auge (Aufbaurate: Aufbaugeschwindigkeit pro Produktvolumen). Im Vergleich zum Kunststoff-Lasersintern liegt sie nur bei etwa 20 %, im Vergleich zum raschen 3D-Printing nur bei etwa 4 %, um vorstellbare Größenordnungen anzuführen. Besonders schmerzhaft ist die geringe Melting-Produktivität von nur etwa 0,5 % gegenüber einem Hauptkonkurrenten der metallischen Produktherstellung, der CNC-Bearbeitung.

Daran muss sich zwingend etwas ändern, wenngleich bestimmte Handlungsoptionen noch keine vernünftige Alternative darstellen, weil sie die Oberflächenqualität weiter verschlechtern. Das Fraunhofer ILT hat erste Ergebnisse für die Erhöhung der Baugeschwindigkeit beim Laser-Melting vorgestellt, beispielsweise durch Optimieren verschiedener Laserparameter. Die ILT-Forscher erwarten demnach in den nächsten Jahren spürbare Produktivitätsverbesserungen beim Laser Melting. Liegt die Aufbaurate heute noch bei 7 mm³/s, so soll sie 2010 schon Werte von 12 mm³/s erreichen. Auch dann wird sich die Leistungsfähigkeit des Laser Melting weiter steigern lassen – in welchem Tempo, lassen die ILT-Wissenschaftler aber noch offen.

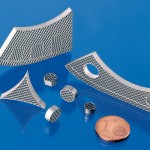

Komplexe 3D-Metallstrukturen mit hohen Qualitätsansprüchen durch Rapid-Verfahren erzeugen – dieser Anwenderwunsch zieht sich durch viele Branchen. Qualitätszielgrößen orientieren sich häufig am allgemeinen Maschinenbau-Niveau und liegen bei 1 µm Rauheit und 0,01 mm Maßgenauigkeit. Ohne mehr oder weniger aufwendige Nacharbeit ist das heute bei der Teilegenerierung mit Rapid-Technologien kaum zu machen. Ein neues alternatives 3D Printing-Verfahren für hochstrukturierte Kleinteile (nur wenige Zentimeter groß) ist allerdings nahe dran.

Es arbeitet nach einem zweistufigen Siebdruckprinzip mit schichtweisem Auftragen von Metall- und Keramik-Pulver und anschließender Versinterung. Die Verwendung von notwendigen Druckmasken stellt jedoch einen Aufwandsmakel dar und lenkt den Blick aus Kostengründen primär auf Serienproduktionen. Dafür sind die erreichbaren Strukturen in ihrer Auflösung beeindruckend und empfehlen sich für Strukturteile in verschiedensten Branchen.

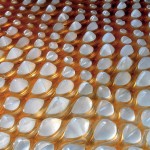

Die Zahl der verfügbaren Rapid-Werkstoffe ist je nach Verfahrenszugehörigkeit mehr oder weniger stark begrenzt. Um trotzdem keine allzu großen physischen Eigenschaftseinschränkungen hinnehmen zu müssen, wurden in der letzten Zeit erfolgreich hybride Applikationslösungen entwickelt, bei denen das Rapid-Verfahren in Kombination mit anderen Hochtechnologien zum Einsatz kommt. Auf der Euro-uRapid2008 stellte zum Beispiel die Alphaform AG, Feldkirchen, mit freundlicher Genehmigung von Audi eine mit „Rapid“ erzeugte Funktionsbaugruppe für ein fahrendes Auto vor, bei der erhebliche Einsparungseffkte erzielt wurden. Diese Baugruppe entstand durch die Kombination eines keramisch gefüllten Stereolithographie-Teils mit einem neuen Metallbeschichtungsverfahren und ersetzt eine aufwändige, vielstufig hergestellte, klassische Blechkonstruktion (Bild unten).

Eine andere im Aufwind befindliche Strategie für multifunktionelles Rapid Manufacturing verknüpft die Teileherstellung mit einer Sensor-Beschichtung. Durch diese Art der Produktfunktionalisierung entstehen intelligente Produkte „mit Gefühl“ ohne die sonst üblichen Montageaufwände. Das hybride Technologie-Konzept ist insbesondere für Bauteile interessant, die bestimmte eigene oder Umgebungs-Zustände erfassen und auswerten müssen. Das Fraunhofer IST hat dafür auf der Euro-uRapid2008 diverse Anwendungsfelder für verschiedene Branchen aufgezeigt.

Ein wesentliches Alleinstellungsmerkmal für Rapid-Technologien sind die Aufhebung geometrischer Restriktionen und die Herstellbarkeit einer nahezu unbegrenzten Produktkomplexität. Diese Fähigkeiten mit der Graduierung stofflicher Eigenschaften zu verschmelzen, formulierte die Designerin Neri Oxman vom MIT in Massachusetts als Machbarkeitsanspruch. Dazu präsentierte sie ungewöhnliche, bionische Produktkreationen für die nächste Rapid-Systemgeneration. Werden solche futuristisch anmutenden, gestalterischen Ansprüche in Verbindung mit multifunktionellen physikalischen Produktmerkmalen gesehen, so wird die Rolle von Rapid-Technologien für Medizinprodukte wie auch für alltägliche Gebrauchsgüter von morgen deutlich.

Dr. Rudolf Meyer Fraunhofer-Institut für Fabrikbetrieb und -automatisierung IFF, Chairman der Service Platform Euro-uRapid

Neue Technologien

Die unter dem Überbegriff „Rapid“ zusammengefassten Herstellverfahren sind längst nicht ausgereizt. Laufend kommen neue hinzu. Kaum zu glauben, doch dieses zunehmend unübersichtliche Angebot erschwert die Umsetzung in der Industrie sogar. Obwohl die Potenziale groß sind im Blick auf flexible Gestaltungsmöglichkeiten und geringe Fertigungsaufwände. Nutzen lassen sich diese Potenziale dann, wenn die Rapid-Vorteile im Rahmen des Produkt- und Teile-Portfolios strategisch eingeplant und genutzt werden.

Unsere Whitepaper-Empfehlung

Jetzt downloaden und über neue Ansätze erfahren, die nicht nur helfen, Unfälle zu vermeiden, sondern auch die Frage beantworten „Wie kann die Technik heute im Bereich Arbeitsschutz die Wirtschaftlichkeit in meinem Unternehmen erhöhen?“

Teilen: