Firmen im Artikel

Fürs Condition Monitoring sowie Wartungsvorhersagen in der Antriebstechnik – und speziell in der Hydraulik – will Hänchen künftig eine eigens entwickelte Software namens Performance Control einsetzen. Aktuell ist sie in der Prototypenphase. Bei Hydraulik-Zylindern ausgewählter Kunden soll das System eingesetzt werden, um die Algorithmen und Datenaufbereitung fortlaufend zu verfeinern.

Bei der Entwicklung der entsprechenden Software will Hänchen seine über zwanzigjährige Erfahrung bei der Steuerung und Einbindung von Hydraulikzylindern in Antriebssysteme nutzen. Durch den Sondermaschinenbau, der bei Hänchen Ratio-Drive heißt, umfasst sie Engineering und die Realisierung von kompletten geregelten Antriebssystemen bis hin zu vollständigen Sondermaschinen – „weit über den Zylinder hinaus“.

Hydraulik-Zylinder in der Fertigung

Bei Hänchen-Zylindern geht es um den Einsatz mit hohen Standzeiten im industriellen Bereich. Der entscheidende Unterschied zu Zylindern, die beispielsweise bei mobilen Maschinen wie Baggern eingesetzt werden, sei der, „dass die Zylinder in wenig Zeit viel Bewegung realisieren können“, sagt Klaus Wagner, Bereichsleiter Forschung und Innovation bei Hänchen. „Wenn es darauf ankommt, fährt ein solcher Zylinder innerhalb einer halben Stunde eine Million Mal heraus und herein“, verdeutlicht Wagner.

„Bei Hänchen-Zylindern geht es um den Einsatz mit hohen Standzeiten im industriellen Bereich.“

Ein aktuelles Beispiel für den industriellen Einsatz eines Hydraulikzylinders ist eine Schleifmaschine, die Beton-Schienenschwellen für ICE-Trassen bearbeitet. Mittels Hydraulik-Zylinder werden die Schwellen an die Maschine herangepresst und per Klemmeinheit festgehalten. Bei Anwendungen in der Industrie gehe es laut Wagner für Anwender immer auch um die Frage, ob und wann ein solcher Zylinder defekt sein könnte. Konkret spiele dabei unter anderem die Frage der Dichtheit beziehungsweise jene Frage nach Leckagen eine wesentliche Rolle. Um den aktuellen Hydraulikanforderungen zu entsprechen, arbeitet Hänchen nun an der Möglichkeit, künftig Defekte wie Leckagen voraussagen zu können – und vor allem auch daran, nützliche Empfehlungen im Falle von Schäden parat zu haben.

Bild: Herbert Hänchen GmbH

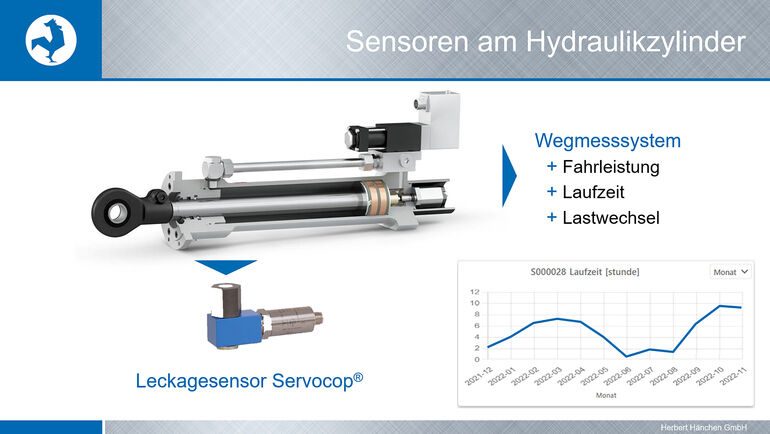

Ein aktuell entwickelter Leckagesensor erschließt als Hardware neue Möglichkeiten in der Überwachung, indem er selbstlernend die Veränderung der Kolbenstangenleckage über die Betriebslaufzeit detektiert und somit eine Aussage über Verschleiß der Dichtungen geben kann. Über Gateways werden diese Rohdaten aufbereitet und mit der neu entwickelten Software Performance Control von Hänchen genutzt. Auf einem Dashboard sieht der Anwender neben den aktuellen Betriebsdaten auch eine Langzeitüberwachung der Hydraulik-Zylinder und vor allem Prognosen zur Zuverlässigkeit. Dies ist zum Beispiel eine Aussage darüber, wann mit einem Dichtungswechsel zu rechnen ist. Diese Daten können vom Anwender vielfältig für die Sicherheit, zur Prozesssteuerung und zur Produktüberwachung verwendet werden.

Bild: Herbert Hänchen GmbH

Bild: Herbert Hänchen GmbH

Software in der Prototypenphase

Die Auswertung der Sensordaten erfolgt mit der Software Hänchen Perfomance Control: Die Auswertung der anfallenden sehr großen Rohdatenmenge erfolgt mit dem Modul „Calc“, das dauerhafte Speichern ausgewerteter und relevanter Informationen mit dem Modul „Date“ in einer Datenbank. Die Aufbereitung und Darstellung der Daten in einem Dashboard zur Onlineüberwachung erfolgt durch das Modul „Dash“. Dieses soll sich künftig einfach mit einem Internet-Browser live abfragen lassen.

Hydraulikwartung via Machine Learning

Auf diese „große Sammlung qualitativ hochwertiger Daten“ möchte Hänchen aufbauen und „durch eine Weiterführung mit dem Konzept der Industrie 4.0 neue Möglichkeiten schaffen“. Auf die Online-Zustandsüberwachung und die Ermittlung von Langzeittrends könnten laut Hänchen weitere Prognosen folgen: Welcher Dichtungsverschleiß ist zu erwarten, etwa weil der Zylinder ständig mit besonders kleinen Hüben oder extremen Geschwindigkeiten gefahren wird? Oder: Wann ist der nächste Dichtungswechsel fällig?

Machine Learning soll die Software dabei so voranbringen, dass beispielsweise immer präzisere Wartungszyklen definiert werden können – etwa so wie heute schon das Auto die nächste Inspektion anfordere, also abhängig von Zeitintervall und Belastung. Darauf könnte dann auch eine Ersatzteilanforderung aufbauen – bis hin zur selbständigen Ersatzteilvorbestellung beim Lieferanten, so die Hydraulik-Experten bei Hänchen. Und auch für die Fernanalyse entstünden neue Möglichkeiten, ohne dass ein Spezialist aufwändig vor Ort sein müsste.