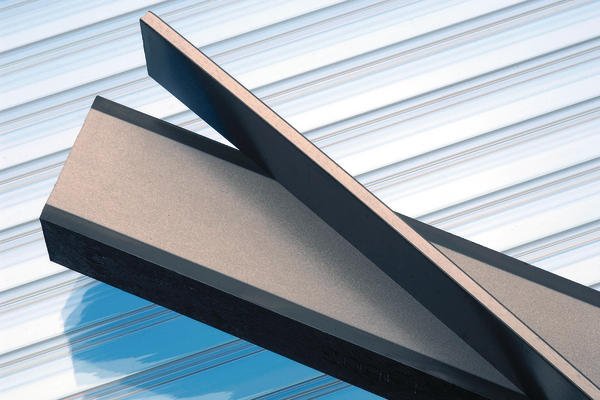

Als maßgeschneiderten Verbundwerkstoff vom Coil, so charakterisiert die ThyssenKrupp Steel AG ihr Produkt TriBond. Das Material vereinigt teils gegensätzliche Eigenschaften in einem dreischichtigen Stahlband.

Ursprünglich ging es bei TriBond darum, verschleißfeste Oberflächen mit einem gut umformbaren Kernwerkstoff zu kombinieren. Das ist bei Komponenten interessant, die bisher nach dem Umformen einsatzgehärtet werden mussten, um die nötige Verschleißfestigkeit zu erreichen. Dieser Vorgang ist aufwändig und führt oft dazu, dass Verzug auftritt und nachgearbeitet werden muss. Dass sich dieser Prozessschritt mit TriBond einsparen lässt, war ausschlaggebend für den Erfolg des Verbundwerkstoffs. Für den Maschinen- und Automobilbau werden heute unter anderem Gleit- und Wälzlager daraus gefertigt. Weitere mögliche Anwendungen sind Lagerhülsen, Sitzschienen oder Ventiltassen. Doch das ist erst der Anfang, die Entwicklung geht inzwischen zu noch ganz anderen Kombinationen.

TriBond und alle verwandten Produkte sowie ihre Herstellung durch Warmwalzplattieren sind für ThyssenKrupp Steel patentiert. Neu ist die Technologie für Coilmaterial. Das Verfahren erzeugt in einem Schritt eine innige metallische Verbindung auf atomarer Ebene zwischen den einzelnen Schichten. Die hohe Haftfestigkeit wurde unter anderem durch Scherversuche nachgewiesen, wie ThyssenKrupp versichert. Als Coilmaterial lässt sich TriBond weiterverarbeiten und kann gebeizt, kalt gewalzt und angearbeitet werden.

Bei der Produktion werden Vorbänder und entsprechend vorbereitete Brammen zunächst von Zunder befreit, übereinander gelegt und mit umlaufenden Schweißnähten verbunden. Die Nähte stabilisieren das Stahlpaket und verhindern, dass beim Aufheizen auf Warmwalztemperatur die Ofenatmosphäre zwischen die Lagen gelangt und dort Zunder bildet. Der Werkstoffverbund entsteht bereits, wenn das auf 1200 °C erhitzte Stahlpaket mit 2000 bis 4000 t Druck vorgewalzt wird. Anschließend kann das Material zu 2,5 bis 7,5 mm dünnem Warmband und weiter zu 0,1 bis 2,0 mm dünnem Kaltband ausgewalzt werden.

Gegenwärtig arbeiten die Entwickler bei ThyssenKrupp daran, das Potenzial des Verfahrens weiter auszuschöpfen. So lassen sich zum Beispiel unsymmetrische Schichtaufbauten herstellen, bei denen verschieden dicke, harte Schichten einen umformbaren Kernwerkstoff umschließen. Ein TriBond-Verbund mit einer Dickenverteilung von 40 % für die gut umformbare Kernschicht und 25 sowie 35 % für die äußeren verschleißbeständigen Schichten ist bei einem Landmaschinenhersteller in Erprobung. Durch Einsatzhärten ließe sich eine solche Verteilung von Härte und Duktilität nicht realisieren. Außerdem ist die Kombination von hoher Zugfestigkeit mit guten Umformeigenschaften möglich oder die Verbindung von verschleißfesten mit gut schweißbaren Materialien.

Ein weiteres Entwicklungsprojekt ist Nirosta TriBond als dreilagige Kombination eines Qualitätsstahles, der geringen Kohlenstoffanteil hat, mit rost-, säure- und hitzebeständigen Stählen. Potenzielle Anwendungen gibt es im chemischen Apparate- und Behälterbau, für den die wirtschaftliche Alternative zu Edelstahl-Vollblechen willkommen sein dürfte, im Bereich Haushaltwaren und in der Fertigung von Bipolarplatten für Brennstoffzellen. Status der Entwicklung: Warm- und Kaltband sind auf der Warmwalz-Pilotanlage in Dortmund gefertigt worden. Beiz- und Glühversuche sind positiv verlaufen, die Verbundeigenschaften und die mechanischen Kennwerte entsprechen denen des bereits eingeführten TriBond-Materials.

Beim Projekt MultiBond soll das Verfahren auf Mehrschicht-Systeme übertragen und damit das Eigenschaftsspektrum des Verbundwerkstoffs erweitert werden. Gedacht ist hier an Außenschichten, die eine erstklassige Oberflächenqualität besitzen, Zwischenschichten mit hoher Festigkeit und an eine Kernschicht, die für gute Umformbarkeit sorgt. Auch hier sind Walzplattier- und Kaltwalzversuche erfolgreich verlaufen, umfassende anwendungstechnische Untersuchungen stehen noch aus. Wenn die Entwicklungsarbeiten abgeschlossen sind, soll das neue Produkt unter dem Namen PentaBond auf den Markt kommen. os

Teilen: