Keramiken sind oftmals mit von der Partie, wenn es darum geht, Fahrzeuge sicherer, komfortabler, sparsamer im Verbrauch und günstiger in der Produktion zu machen: Ohne Funktions- und Strukturkeramik würden heutige Automobile alt aussehen.

Durch ihr gutes Reibungs- und Verschleißverhalten, ihre hohe Härte, Korrosionsbeständigkeit, Hochtemperaturbeständigkeit und Isolierfähigkeit bei geringem Gewicht trägt technische Keramik wesentlich dazu bei, dass hochwertige technische Lösungen realisiert werden können. Dies zeigt sich bereits in der Produktion: Schon lange werden trockengepresste Wendeschneidplatten eingesetzt, um Bremsscheiben und Motorblöcke schmierstofffrei zu bearbeiten. Die Produktivität steigt jährlich durch neue Schneidplattensorten. Die Gießereitechnik nutzt extrudierte keramische Steigrohre, um Leichtmetallfelgen zu produzieren. Und neue Konzepte von Kühlkanälen in Kolben und Motorblöcken lassen sich nur noch durch Einsatz modernster Gießereikerne realisieren: Sie bestehen aus wasserlöslichen, nichtmetallisch anorganischen Salzen und werden genau wie keramische Bauteile im axialen Pressverfahren gefertigt.

Im Automobil selbst fährt Keramik in hoher Zahl und Vielfalt mit. Silikatkeramische Sockel und Isolierröhrchen für Halogen- und Xenonlicht sind in jedem Fahrzeug dabei. Die LED-Beleuchtung der Zukunft kann mit Kühlkörpern (oder Heat Sinks) namens CeramCool realisiert werden. Dabei lassen sich die keramischen Kühlkörper wie herkömmliche Substrate im Dick- oder Dünnfilmprozess direkt beschichten und wie eine Platine bestücken. Der Aufbau eines aufwendigen Vielschichtsystems, wie es bei herkömmlichen Techniken in der Leistungselektronik zu finden ist, entfällt jedoch. Dadurch verbessert sich der Wärmefluss erheblich, die Zahl der möglichen Fehlerquellen nimmt ab und das Bauteilvolumen sinkt.

Für die Funktionsfähigkeit des Autos ist auch die Hochleistungskeramik in der Fahrzeugelektronik bedeutsam. Piezokeramische Sensoren und Aktoren übernehmen beispielsweise wichtige Mess- und Steuerfunktionen. Möglich macht dies der so genannte Piezoeffekt: Mechanischer Druck wird in elektrische Spannung umgewandelt und umgekehrt. Eine sehr bekannte Anwendung ist der Abstandssensor, bei dem der piezokeramische Wandler durch Anlegen einer elektrischen Spannung in Schwingung versetzt wird und ähnlich wie ein Lautsprecher einen kurzen Luft-Ultraschallimpuls aussendet. Dieser wird am Hindernis reflektiert und vom gleichen Piezowandler wieder empfangen. Die Laufzeit des Schalls gibt Aufschluss über die Entfernung zum Hindernis. Eine andere bekannte Anwendung der Piezokeramik ist der Klopfsensor. Bereits geringe Veränderungen in der Motorcharakteristik signalisiert der piezokeramische Sensor durch entsprechende Impulse an die Auswerteelektronik. Tritt im Motor ein so genanntes Klopfen auf, wird das Zündkennfeld nachgeregelt. Diese intelligente Motorsteuerung ermöglicht es, die Verbrennung immer sehr nah an der Klopfgrenze zu betreiben, wodurch der Kraftstoffverbrauch sinkt.

Keramische Substrate bilden die Grundlage für unterschiedliche, elektronische Hybridschaltungen und ermöglichen gegenüber Kunststoff-Substraten eine größere Integrationsdichte bei gleichzeitig höherer Leistungsdichte. Eingesetzt werden solche keramischen Substrate zur Steuerung des ABS, des Ölsensors, der Lambdasonde und des Xenonlichtes. Auch in Bereichen der Sensorik sind sie zu finden. Diese dünnen keramischen Platten oder Plättchen entstehen über das so genannte Foliengießen. Ein Schlicker, bestehend aus keramischem Pulver und Organik, wird auf ein metallisches Band gegossen und getrocknet. In diesem Zustand lässt sich die noch flexible Folie relativ einfach schneiden, prägen und stanzen. Nach dem Sintern ist aus der Folie ein Substrat mit Dicken von 0,22 bis 1 mm geworden, das je nach Anwenderwunsch noch metallisiert und per Laser geritzt und gelocht werden kann.

Keramische Strukturbauteile sind insbesondere im Motor- und Abgasbereich, in Pumpen und Ventiltrieben im Einsatz, wo die Werkstoffe mit ihrer guten Temperatur- und Korrosionsbeständigkeit punkten, mit ihren niedrigen Wärmedehnungskoeffizienten, den guten Reibungs- und Verschleißeigenschaften und ihrer exzellenten Druckbeständigkeit. Beispiele veranschaulichen die Innovationskraft der Keramik:

In der Kühlwasserpumpe sind die Anforderungen an Funktionssicherheit, Lebensdauer, Verschleißbeständigkeit und Dichtheit in den letzten Jahren enorm gestiegen. Die Gleitpaarung Keramik/Kohle konnte diesem Wunsch Rechnung tragen. Je nach Applikation kommen Gleitringe aus Aluminiumoxid oder Siliziumcarbid zum Einsatz.

Common-Rail-Einspritzsystem für Dieselmotoren: In dieser Hochdruckpumpe arbeiten Ventilplatten aus Siliziumnitrid unter wechselnden Drücken bis 1500 bar. Sie sorgen für Verschleiß- und Formbeständigkeit und reduzieren das Gewicht der bewegten Masse. Dies spiegelt sich in verbesserter Regelcharakteristik wider und somit geringem Kraftstoffverbrauch, niedrigerem Schadstoffausstoß und gesteigerter Fahrleistung.

Abgasregelung: Über die Abgasklappen wird speziell in der Warmlaufphase des Motors die Bypassmenge des Abgasstromes reguliert. Die Betriebstemperatur beträgt dabei rund 500 °C. Herkömmliche Werkstoffe versagten in diesem Umfeld. Nur Zirkonoxid mit seinen sehr guten thermischen Eigenschaften und seiner Widerstandsfähigkeit bot die Lösung zur einwandfreien Lagerung der Abgasklappe.

In elektrischen Benzinpumpen wurde die hoch beanspruchte Seitenplatte von Metall/Kunststoff auf Keramik umgestellt. Der 1:1-Austausch steigerte die Lebensdauer und den Wirkungsgrad bei gleichzeitiger Geräuschreduktion wesentlich.

Diese Strukturbauteile entstehen alle im Trockenpressverfahren, bei dem ein rieselfähiges Pulver unter hohem Pressdruck verdichtet wird. So lassen sich anspruchvolle Geometrien ohne Hinterschneidungen umsetzen. Für Teile mit Hinterschneidungen oder Innengewinde bietet sich das Spritzgießen an, bei dem eine plastifizierte, keramikhaltige Masse in Form gespritzt und dort aushärtet wird. Die so hergestellten „Grünteile“ werden gesintert, wobei der eigentliche keramische Werkstoff entsteht, und je nach Toleranz- und Oberflächenvorgaben im Anschluss einem Schleif- und Polierprozess unterzogen.

Die Keramiksorte wird gemäß dem Anforderungsprofil gezielt ausgewählt. Die Tabelle zeigt an ausgesuchten Beispielen, dass technische Keramik sehr vielfältig ist. Dank der breiten Eigenschaftspalette und diverser, verfügbarer Herstellverfahren kann sie für die jeweilige Anwendung ganz individuell ausgelegt werden – am besten von Anfang an in Zusammenarbeit mit den Keramik-Experten.

Dr. Ilka Lenke Abteilungsleiterin Technologiemanagement bei der CeramTec AG, Plochingen

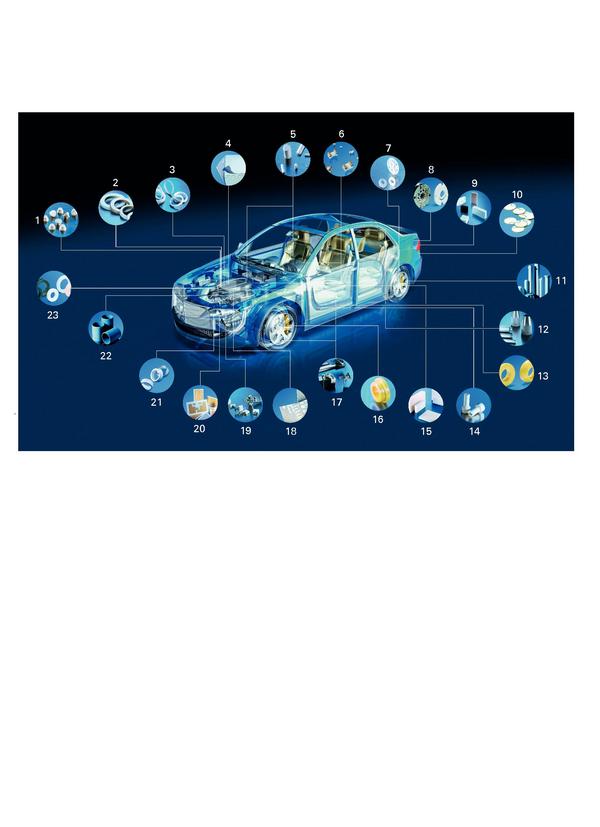

Hochleistungskeramik im Automobilbau:

- 1. Ventilplättchen im Common-Rail-Einspritzsystem

- 2. Piezokeramik im Klopfsensor

- 3. Gießkerne für den Kolbenguss

- 4. Keramische Folien für Steuerelemente und Lamdasonden

- 5. Widerstandstragkörper in elektrischen Schaltungen

- 6. Spulenkörper auf elektr. Schaltungen

- 7. Steuerscheibe im ABS-Modulator

- 8. Seitenplatte in der Kraftstoffpumpe

- 9. Kühlkörper für LED-Lichtsysteme

- 10. Piezokeramische Scheibe im Abstandssensor

- 11. Steigrohre für Alu-Guss von Felgen

- 12. Schweißdüsen und -stifte für das MAG-Schweißen

- 13. Lagerbuchse im Abgasregelventil

- 14. Isolationsbauteile in derLamdasonde

- 15. Schutzkeramik-Platten für Fahrzeug-panzerungen

- 16. Isolierringe im Bremssattel

- 17. Keramische Schneidstoffe zum Nachbearbeiten von Gusseisen und gehärteten Stählen

- 18. Substrat im Ölsensor

- 19. Sockel und Isolierröhrchen für die Halogen- und Xenonlichttechnik

- 20. Substrate für Xenonlicht-Steuereinheit

- 21. Schaltfunkenstrecke für Xenonlicht

- 22. Preforms für Materialverstärkung und Leichtbau

- 23. Gleitringe in der Kühlwasserpumpe

Unsere Whitepaper-Empfehlung

Jetzt downloaden und über neue Ansätze erfahren, die nicht nur helfen, Unfälle zu vermeiden, sondern auch die Frage beantworten „Wie kann die Technik heute im Bereich Arbeitsschutz die Wirtschaftlichkeit in meinem Unternehmen erhöhen?“

Teilen: