Leicht und hochfest, das sind Kriterien, die Titan für Konstrukteure nicht nur in der Luft- und Raumfahrt so attraktiv machen. Doch deren Zerspanung wirft erhebliche Probleme auf. Deshalb wird mit Hochdruck an verbesserten Strategien gearbeitet.

„Titan ist ein hervorragender Konstruktionswerkstoff, der sich durch ein extrem hohes Verhältnis von Festigkeit zu Dichte auszeichnet, das von keinem anderen Werkstoff auch nur annähernd erreicht wird“, unterstreicht Hubertus Sangermann die wachsende Bedeutung dieses Werkstoffes. Unter der Leitung von Professor Fritz Klocke arbeitet der wissenschaftliche Mitarbeiter und Doktorand am Lehrstuhl für Technologie der Fertigungsverfahren am Werkzeugmaschinenlabor WZL der RWTH Aachen an verschiedenen Technologieprojekten zur Bearbeitung schwer zerspanbarer Werkstoffe – darunter bilaterale Projekte in Kooperation mit Unternehmen aus der Luft- und Raumfahrtindustrie – und hier vornehmlich an der Steigerung der Produktivität und Prozesssicherheit.

Die hohe Bedeutung dieser Zielsetzung wird schon am Trend des Einsatzes von Titan deutlich. Haben Titanlegierungen an derzeitigen Flugzeugkonstruktionen einen Anteil von rund 7 % (etwa Boeing 777), so ist er in künftigen Flugzeugkonzepten, zum Beispiel an Boeings Dreamliner 787 oder auch am Airbus A 350, bereits auf 15 bis 20 % gestiegen. Die Flugtriebwerke beinhalten rund 30 % dieses Werkstoffes. Darüber hinaus verzeichnen aber auch die Medizintechnik wegen der guten Bioverträglichkeit, die chemische Industrie und die Verfahrenstechnik wegen der guten Korrosionsbeständigkeit, die Sportgerätetechnik, die Energietechnik und auch die Automobilindustrie eine stete Zunahme des Einsatzes von Titanlegierungen. Es muss also künftig viel mehr Titan hergestellt und bearbeitet werden. Das ist mit den vorhandenen Kapazitäten in Deutschland und weltweit nur dann zu bewältigen, wenn die Produktivität deutlich gesteigert werden kann.

Doch die physikalisch-mechanischen Eigenschaften, die den Konstrukteuren bedeutenden Fortschritt bescheren, bereiten den Zerspanern erhebliche Schwierigkeiten. So erschwert bei der Zerspanung die hohe Duktilität den Spanbruch und die hohe Warmfestigkeit erhöht in erheblichem Maße den Werkzeugverschleiß. Durch die geringe Wärmeleitfähigkeit der Titanlegierungen – sie liegt bei etwa 10 bis 20 % der von Stahlwerkstoffen – müssen rund 20 bis 30 % mehr Wärme über das Werkzeug abgeführt werden. Daraus resultiert eine erhebliche thermische Werkzeugbelastung, kombiniert mit der hohen mechanischen Belastung aufgrund der hohen Festigkeit. „Es bleibt daher keine andere Wahl, als mit geringen Schnittgeschwindigkeiten zu fahren“, resümiert Sangermann. So liege diese beim Schruppdrehen, wo für die Werkzeuge vorwiegend unbeschichtete Hartmetallsorten eingesetzt werden, bei etwa 50 bis 80 m/min und beim Schlichten geringfügig höher bei 60 bis 100 m/min. Im Vergleich zur Bearbeitung von Stählen mit 200, 400 und teilweise 600 m/min und von Aluminium-Legierungen mit 2000 oder gar 3000 m/min – hier allerdings auch mit anderen Schneidstoffen – sei das sehr gering.

In einschlägigen Forschungsinstituten und bei den Herstellern von Präzisionswerkzeugen wird daher mit Nachdruck nach neuen Lösungen gesucht, die bei der Bearbeitung von Titan die Produktivität deutlich steigern. Auch am WZL betreiben Wissenschaftler wie Sangermann vehement die Weiterentwicklung von Werkzeugen hinsichtlich des Schneidstoffs, der Beschichtung und der Geometrie der Schneidkanten. „Ein wesentliches Thema, mit dem ich mich hier beschäftige, ist die Anwendung innovativer Kühlschmierstrategien“, gibt er Einblick in laufende Arbeiten. Der Kühlung des Werkzeuges komme eine ganz zentrale Bedeutung zu. Derzeit würden zwei Konzepte vorangetrieben. Das sei zum einen die Hochdruck-Kühlschmierstoffzufuhr und zum anderen, ganz vielversprechend gerade beim Fräsen von Titanlegierungen, die Kühlung mit kalten Gasen, in erster Linie Stickstoff oder CO2-Schnee.

Für sein Arbeitsgebiet, die Kühlschmierstoffzufuhr mit hohen Drücken, stellt Sangermann klar: „Es gibt keine einheitliche Definition für Hochdruck.“ Am WZL würden Zuführdrücke ab 70 bar als Hochdruck gelten, er habe aber auch die Möglichkeit, den Kühlschmierstoff-Zuführdruck bis auf 350 bar zu steigern, bei einem maximalen Volumenstrom von etwa 65 l/min. Das Ziel der Hochdruckkühlung ist für den Aachener Wissenschaftler nicht, wie häufig praktiziert, viel hilft viel – soviel drauf wie geht, dann kühlt man besser. „Wir versuchen, ein Optimum zu erreichen, um mit der richtigen Abstimmung von Druck, Volumenstrom und Schnittparametern ein Maximum an Produktivitätsgewinn zu erzielen“, lautet seine Devise. Wenn man schon Kühlschmierstoff nutzen müsse, dann gelte es, den Einsatz so effektiv wie möglich zu gestalten.

Bei der Hochdruck-Kühlschmierstoffzufuhr wird der Kühlschmierstoff zielgerichtet und fokussiert in den Spalt zwischen Spanunterseite und Spanfläche des Werkzeuges geleitet. Speziell beim Drehen reduziert die effektive Kühlung zum einen den Werkzeugverschleiß so, dass die Schnittgeschwindigkeit im Vergleich zur konventionellen Überflutungskühlung erhöht werden kann und damit die Produktivität gesteigert wird. Zum anderen übt der hochenergetische Kühlschmierstoffstrahl eine mechanische Kraft auf den Span aus und kühlt und versprödet gleichzeitig die Spanunterseite. Die Überlagerung beider Effekte bewirkt, dass der Span besser gebrochen wird. „Durch den definierten Spanbruch und einen sicheren Abtransport der Späne steigern wir in erheblichem Maße die Prozesssicherheit und ermöglichen somit auch die Automatisierung von Prozessen“, berichtet Sangermann.

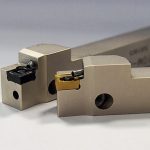

Der Wissenschaftler unterscheidet bei der Hochdruckkühlung verschiedene Kühlschmierstoff-Zuführvarianten. So wird bei der am meisten gebrauchten Variante der Kühlschmierstoff an der Spanflächenseite, bei einer zweiten an der Freiflächenseite zugeführt. Die beiden können aber auch kombiniert werden. Des Weiteren kann der Kühlschmierstoff durch die Schneidplatte mit Austritt aus der Spanfläche im Bereich der sekundären Scherzone zugeführt werden. Gegenstand aktueller Forschungsprojekte ist es, zu ermitteln, welche der Varianten die effektivste ist oder ob bei verschiedenen Bearbeitungsaufgaben unterschiedliche Strategien einzusetzen sind. Das hat Auswirkungen auf die Werkzeuggestaltung für die Hochdruck-Kühlschmierstoffzufuhr. Zu diesem Thema arbeitet das WZL in enger Kooperation mit Werkzeugherstellern wie Iscar, Kennametal, Seco Tools und Sandvik zusammen. So hat zum Beispiel die Iscar Germany GmbH in Ettlingen ein typisches Werkzeug für den Einsatz auf Langdrehern entwickelt, das den fokussierten Kühlmittelstrahl aus nächster Nähe in den Spalt zwischen Spanunterseite und Spanfläche spritzt. Dazu befindet sich im Kopf oberhalb der Wendeplatte ein Röhrchen, das zu deren Wechsel in das Werkzeug geschoben und im Einsatz vom Kühlmittel wieder in Position gedrückt wird. „So erreichen wir, dass das Kühlmittel mit hohem Druck möglichst nah an die Schneide gebracht wird“, erklärt Kurt Brenner, Leiter Technik & Produktion bei Iscar. Ein weiteres Werkzeug hat einen aufgesetzten Schwenkkopf, der genau auf die Kontaktstelle gerichtet werden kann. Durch die nach oben gerichtete Bohrung unterhalb der Wendeplatte kann gleichzeitig die Freifläche gekühlt werden.

Für Sangermann sind die Düsengestaltung und der Abstand zwischen Kühlschmierstoffaustritt und Schneidkante entscheidend: „Je kürzer wir den Freistrahl gestalten, um so fokussierter bleibt er und um so höher ist seine Energie, um effektiv kühlen zu können und den Spankrümmungsradius zu reduzieren.“ Dabei kommt es weniger darauf an, mit möglichst hohen Drücken zu arbeiten. „In rund 80 Prozent aller Anwendungsfälle erreichen wir mit Drücken bis 100 bar Standzeitverbesserungen um den Faktor 2 bis 3 oder wir können die Schnittgeschwindigkeit verdoppeln bis verdreifachen, bei etwa gleichbleibendem Werkzeugverschleiß“, weiß er zu berichten. Natürlich gebe es auch Anwendungen, wo Drücke von 80 bis 100 bar nicht mehr ausreichen. „Es ist unser Ziel, durch die richtige Abstimmung von Druck, Volumenstrom, Schnittparametern und Werkzeuggestaltung mit möglichst wenig Druck und Volumenstrom und somit minimaler Pumpenleistung viel zu erreichen, um auch den Aspekt der Energieeffizienz zu berücksichtigen.“

Dass nur die Anpassung des Gesamtsystems zum Erfolg führt, macht Sangermann an einem Beispiel deutlich: „Wir beobachten häufig in Industrieunternehmen, dass der Druck sukzessive erhöht wird, wenn sich bei der Hochdruckkühlung mit 100 bar nicht der gewünschte Effekt einstellt.“ Die Enttäuschung sei groß, wenn sich selbst bei der in der Praxis meist gebräuchlichen Obergrenze von 400 bar und erheblich gesteigertem Volumenstrom kein Erfolg zeige. Ein Grund für den Misserfolg, der häufig nicht erkannt wird, liegt in der Spanleitgeometrie der Wendeschneidplatten. Je nachdem, wie der Kühlschmierstoffstrahl gerichtet ist, setzt er häufig an einem Höcker der Spanformgeometrie weit entfernt von der Schneidkante auf. Dort wird er reflektiert, aufgefächert, also in seiner Ausbildung gestört und kommt nicht mehr mit seiner vollen Energie an der Schneidkante an. Er hat keine Kraft mehr. In einem neuen Forschungsprojekt soll jetzt die Spanformgeometrie an die Anforderungen der Hochdruckkühlung angepasst werden. „Wir wollen weg von der klassischen Spanformgeometrie, wenn die Hochdruck-Kühlschmierstoffzufuhr zum Einsatz kommt, und sie umwandeln in eine Art Strahlleitgeometrie“, blickt Sangermann in die Zukunft.

Natürlich sind auch die Maschinen als Bestandteil des Gesamtsystems an die Technologie der Hochdruckkühlung anzupassen. So muss zum Beispiel gewährleistet sein, dass bei der starken Vernebelung, die beim Auftreffen des energiereichen Kühlschmierstoffstrahls entsteht, kein Kühlmittel aus dem Bearbeitungsraum austritt. Das gilt vor allem für kleinere Maschinen wie Langdrehautomaten, die einen kleinen Arbeitsraum aufweisen. Bei den größeren Maschinen, wie sie in der Luft- und Raumfahrt eingesetzt werden, sind die großen Arbeitsräume weniger problematisch. Der Einsatz starker Absauganlagen gewährleistet zwar eine effektive Aerosolabsaugung, geht aber gleichzeitig mit großen Kühlschmierstoff-Ausschleppverlusten einher. Des Weiteren ist die Zuführung des Kühlschmierstoffs durch Maschinenkomponenten wie Drehdurchführung, Spindel und Revolver mit hohem Druck nach wie vor mit großen Problemen verbunden.

Besondere Aufmerksamkeit bei der Bearbeitung von Titanlegierungen erfordert auch die durch den geringen E-Modul bedingte Neigung zu Schwingungen. Daher ist eine hohe Steifigkeit der Maschinen eine wesentliche Voraussetzung für ein effizientes Ergebnis. In welcher Weise die Hersteller von Werkzeugmaschinen, die auf die Bearbeitung von Titan fokussiert sind, sich diesem Thema widmen, zeigt zum Beispiel das brandneue horizontale 5-Achsen-Bearbeitungszentrum Makino T4. Speziell für die Herstellung von Werkstücken aus Titan und seinen Legierungen entwickelt, weist die Maschine zum einen eine extrem stabile und robuste Struktur auf. Zum anderen haben die Konstrukteure eine leistungsstarke und zugleich kompakte 5-Achsen-Spindel und ein hocheffizientes Kühlsystem entwickelt. Ganz entscheidend für eine hohe Produktivität bei stabilen Werkzeugkosten ist aber das innovative Dämpfungssystem Advantige, das aktiv die insbesondere bei Schruppprozessen entstehenden Schwingungen unterdrückt.

Diese neue Technik bringt proportional zur Schnittkraft Reibungskraft auf die Gleitführungen. Dieser Ausgleich erlaubt es, mit größeren Schnitttiefen zu arbeiten, so eine höhere Zerspanleistung zu erzielen (laut Hersteller bis zu 500 cm³/min) und den Werkzeugverschleiß zu reduzieren. Das Ergebnis sind eine deutlich gesteigerte Produktivität und geringere Stückkosten. Natürlich gehört dazu auch ein leistungsstarkes Kühlmittelsystem. An der Makino T4 ist das ein Hochdruck-Kühlschmierstoffsystem mit hohem Volumenstrom, bei dem das Kühlmittel mit 200 l/min bei einem Druck von 70 bar durch die Spindel zur Werkzeugschneide geführt wird. Dieses effiziente Kühlsystem stellt die direkte Spanabfuhr aus dem Bearbeitungsbereich sicher und verbessert den Abtransport der Späne aus mehrschneidigen Werkzeugen.

Diese Beispiele zeigen, dass der wachsende Einsatz von Titanlegierungen Forscher, Hersteller und Anwender in zunehmendem Maße beschäftigen wird. Und die ständige Weiterentwicklung der Legierungen wird sie vor immer neue Herausforderungen stellen. Das Thema Titan ist und bleibt interessant.

(Trends bei Titanlegierungen: nächste Seite)

Dr. Rolf Langbein Fachjournalist in Rottenburg

„Erhöhte Schnittgeschwindigkeiten steigern Produktivität entscheidend“

Nachgefragt

Herr Brenner, gehören für Sie Werkzeuge für die Hochdruckbearbeitung schon zum Standardprogramm?

Nein. Diese Werkzeuge werden speziell für die jeweilige Anwendung gefertigt. Dabei stellen wir die Austrittsbohrungen so ein, dass der Kühlmittelstrahl optimal die Schnittstelle trifft. Das ist entscheidend.

Ist diese individuelle Fertigung nicht sehr teuer?

Die Werkzeugkosten für ein Bauteil liegen heute bei etwa drei Prozent. Mit der Hochdruck-Kühlmittelzufuhr können wir bei gleicher Standzeit der Werkzeuge die Schnittgeschwindigkeit deutlich erhöhen. Wir raten daher unseren Kunden, nicht am Rädchen Standzeit zu drehen. Denn eine Steigerung der Standzeit um 50 Prozent bringt nur eine Kostenersparnis von einem Prozent. Eine Erhöhung der Schnittgeschwindigkeit um 20 Prozent bringt bei gleicher Standzeit der Werkzeuge eine Kostensenkung von 13,5 bis 15 Prozent.

Haben die Anwender diesen Vorteil noch nicht realisiert?

Vielen Anwendern sind diese Vorteile nicht bewusst. Gerade in der Werkstatt wird noch sehr auf Standzeit geachtet. Hier sollte man aus wirtschaftlichen Gründen umdenken. Denn die Kostenvorteile durch die Hochdruckkühlung liegen auf der Hand.

Trends bei den Titanlegierungen

Standard-Titanlegierung im Flugzeugbau, Automobilbau und in der Medizintechnik ist

Ti6Al4V (Ti 6-4) – eine Alpha-Beta-Legierung.

(Alpha = hexagonale Gefügestruktur; Beta = kubisch raumzentrierte Gefügestruktur)

Vorteil: duktiler Werkstoff, hohe Festigkeit bei geringer Dichte 4,43 g/cm³

Nachteil bei der Bearbeitung: sehr geringe Wärmeleitfähigkeit, niedriger E-Modul, also hohe Duktilität, diskontinuierliche Spanbildung, ausgesprochene Adhäsionsneigung

Eine Legierung mit noch besseren Eigenschaften ist

Ti5Al5Mo5V3CR (Ti 5-5-5-3) – eine Metastabile-Beta-Legierung

(unter Fachleuten „Triple-five-three“ genannt).

Gewinnt bei Konstrukteuren zunehmend an Beliebtheit. Sie weist eine noch höhere Festigkeit und Warmfestigkeit (bei 450°C noch rd. 900 N/mm²) auf und eignet sich besonders für den Triebwerkbereich, hochbelastete Strukturbauteile, Flugzeugfahrwerke.

Der große Nachteil: wesentlich schlechtere Zerspanbarkeit als Ti64, Einbrüche von rund 50 % bei Schnittgeschwindigkeit und Werkzeugstandzeit.

Für noch höhere Temperaturen steht

Ti6Al2Sn4Zr2Mo (Ti 6-2-4-2) – eine Near-Alpha-Legierung.

Höhere Temperaturfestigkeit als Ti64, besonders gute Kriecheigenschaften. Wird zunehmend im Triebwerk, im Bereich Verdichterschaufeln und Scheiben eingesetzt.

Eine Kombination aus Ti64 und Ti6242 ist die Legierung

Ti6Al2Sn4Zr6Mo (Ti 6-2-4-6) – eine Alpha-Beta-Legierung.

Sie wurde mit dem Ziel entwickelt, die bessere Temperaturfestigkeit des Ti6242 zu kombinieren mit der höheren mechanischen Festigkeit und Bruchzähigkeit des Ti64. In den letzten Jahren vermehrt Bedeutung im Triebwerksbereich (Verdichterscheiben und Fanschaufeln) und im Bereich Flugzeugstruktur gewonnen.

Eine hochfeste Legierung ist

Ti10V2Fe3Al (Ti 10-2-3) – eine Near-Beta-Legierung.

Mit einer hohen Zugfestigkeit bis 13 400 MPa und hoher Zähigkeit je nach Wärmebehandlung wird sie vor allem für hochbelastete Bauteile bei mittleren Temperaturen bis rund 320 °C im Sinne der Gewichtseinsparung genutzt.

Für Konstrukteure in Zukunft äußerst interessant sind

Gamma-Titan- Aluminide

Mit einer Temperaturfestigkeit bis 800 °C stehen sie in direktem Wettbewerb mit Nickel-Basis-Legierungen, wobei sie nur 50 % der Dichte aufweisen (3,8 g/cm³).

Extrem spröder Werkstoff, Bruchdehnung < 1 %, äußerst schwer zerspanbar, da nicht plastisch verformbar. Abzutragendes Material bricht aus der Oberfläche, Mikrorisse.

Für Konstrukteure sehr interessant, eingeplant für aktuelle Triebwerkskonstruktionen. Aktuelle Forschungsprojekte sollen möglichst schnell die Zerspanung gewährleisten.

In letzter Zeit im Gespräch:

Beta-geglühtes Ti64

Höhere Risszähigkeit und langsamerer Rissfortschritt im Vergleich zu konventionellem Ti64 (alpha+beta)

Nachteil: aufwendige und teure Wärmebehandlung, schwieriger zu zerspanen durch gesteigerte Duktilität.

Einsatz vor allem im Luftfahrtbereich: Strukturkomponenten (z.B. im Airbus A 350)

Teilen: