Das neue Fügeverfahren Ejoweld verbindet Welten miteinander: die des mechanischen Fügens mit dem (Reib-)Schweißen. Bei Audi ist der Prozess bereits für die Serie gesetzt. In nur 3 s lassen sich damit Alu- mit höchstfesten Blechen verbinden.

„Das isses“, sagte sich Mario Maiwald, als ihm vor zweieinhalb Jahren erste Schliffbilder von Ejoweld-Fügepunkten gezeigt wurden. Verbindungstechnik-Spezialist Ejot hatte ihm die Weiterentwicklung angetragen. „Das Reibschweißen in diesen kleinen Dimension mit Prozesssicherheit zu realisieren, voll automatisierbar mit robotertauglicher Anlagentechnik – diese Pionierarbeit hat mich gereizt“, bekennt Maiwald. Um die Fügemethode zur Anwendungsreife zu bringen, verließ er Opel und wechselte zur Ejot Tambach GmbH, Tambach-Dietharz. Heute ist er Leiter Forschung und Entwicklung Ejoweld.

Auch für Ejot selbst bedeutete Ejoweld einen großen Entwicklungsschritt. Der Markt sucht schon länger nach wirtschaftlichen Lösungen, neue Leichtbau-Werkstoffe in Mischbauweise zu verbinden. Dazu gehören Aluminium, Magnesium und Faserverbundkunststoffe – andererseits aber auch höher- und höchstfeste Stähle, für die viele mechanische und schweißtechnische Fügeverfahren nicht mehr oder nur noch bedingt geeignet sind. Ejot beschloss daher vor fünf bis sechs Jahren, eine neue Fügetechnologie auf Basis des Reibschweißens zu entwickeln. Erstmals beschäftigte sich der klassische Verbindungselement-Hersteller nun auch mit schweißtechnischen Prozessen und ließ sich zusätzlich auf die Entwicklung und Herstellung der Anlagentechnik ein. Denn die Abstimmung mit dem Fügeelement muss Hand in Hand gehen.

Ein strategisches Projekt, das von Erfolg gekrönt ist, soviel ist jetzt schon klar. Denn für Audi ist die neue Fügemethode bereits gesetzt. Als Ejoweld im November der Fachwelt vorgestellt wurde, bekannte sich Dr. Uwe Alber von Audi, Technologieentwicklung Neckarsulm, zu dem „Reibelementschweißen“ Ejoweld. Auf dem „5. Böllhoff Fachkolloquium“ sagte er in einem Gemeinschaftsvortrag mit Mario Maiwald: „Wir planen, dieses Verfahren für künftige Mischbauweisen einzusetzen.“

Was für Audi zählt: Durch Ejoweld lassen sich bis zu 3 mm dicke Aluminium- oder Kunststofflagen auf hoch- und höchstfeste Blechen fügen, in kurzen Zykluszeiten unter 3 s. Es bedarf dafür keines Vorlochens oder anderer Vorarbeiten. Das automatisierte Verfahren lässt sich für verschiedenste Werkstoff-Kombinationen und Fügeaufgaben anwenden. Das Ergebnis sind Verbindungen mit hohen Festigkeiten. Audi hat die Methode beispielsweise für Dualphasenstähle und pressgehärtete Stähle getestet.

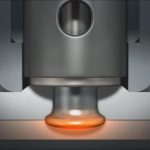

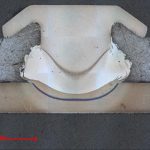

Und so funktioniert das Verfahren: Bei dem für den Karosseriebau interessanten „Verbindenden Reibschweißen“ verbindet ein Reibelement mindestens zwei Fügepartner, beispielsweise ein Aluminiumblech mit einem höchstfesten Stahlblech (wie bei Audi): Das rotierende Reibelement dringt im ersten Schritt durch die Aluminium-Deckschicht hindurch und erzeugt im zweiten Schritt eine stoffschlüssige Verbindung mit dem Grundblech durch Reibwärme und hohen axialen Druck. Wie beim Reibschweißen üblich wird die Schmelztemperatur dabei nicht erreicht, wodurch „Heißrisse“ und größere Eigenspannungen in der Wärmeeinflusszone vermieden werden. Vielmehr finden atomare Platzwechselvorgänge statt und die beginnende Diffusion stellt die Verbindung her. Der axiale Anpressdruck wird auch nach dem Verschweißen für kurze Zeit aufrecht erhalten, um die Zonen, in denen eine Gefügeumwandlung stattfindet, zu homogenisieren.

Noch bevor das Reibelement verschweißt, steigt Aluminium bis zur Kopfauflage hoch, so dass auch form- und kraftschlüssige Verbindungsanteile auftreten: Die Kopfauflage des Hilfsfügeteils klemmt das Deckblech ein (Kraftschluss) und die im Alu-Blech entstehenden Durchzüge bilden kleine Verhakungen und Hinterschnitt-Konturen aus (Formschluss). „Von der Klemmwirkung her erreichen wir ähnliche Werte wie bei einer Verschraubung“, sagt Maiwald. Doch auch den Vergleich mit anderen mechanischen Fügemethoden muss Ejoweld nicht scheuen, weder von den Fügezeiten noch von den Festigkeiten her: „Wo für eine sichere Verbindung zum Beispiel fünf Halbhohlstanznieten nötig sind, reichen auch drei Reibschweißelemente aus.“

Die Verbindung ist nicht auf zwei Fügepartner beschränkt. Gesamtblechdicken bis zu 5 mm sind nach bisherigem Entwicklungsstand möglich. Die Fügezeiten können unter 3 s liegen, je nach Deckblechstärke. Als Reibverbinder lassen sich rotationssymmetrische Hilfsfügekörper mit Durchmessern ab 4 mm verwenden.

Dass der Fügeprozess ohne jegliche Vorarbeiten auskommt, ist ein großer Vorteil – und nicht selbstverständlich. Denn hoch- und höchstfeste Bleche für den Karosseriebau werden durchweg mit Beschichtungen versehen, um die Warmformgebung zu verbessern oder Verzunderung zu vermeiden – und sie beeinflussen auch das Reibverhalten. Doch Ejot hat Lösungen gefunden, damit umzugehen, ohne die Oberflächen vorbehandeln zu müssen. Welche, sagt Maiwald noch nicht. „Darin steckt unser Know-how.“

Auch das Reibelementschweißen hat Nachteile, wie alle Fügetechniken. So ist die Verbindung unlösbar. Eine weitere Einschränkung liegt darin, dass die Fügestelle von beiden Seiten zugänglich sein muss – meist jedenfalls. Dies hängt von der Stabilität der Bauteilkonstruktion ab.

Für Anwendungen mit einseitiger Zugänglichkeit entwickelt Ejot derzeit eine Variante, die mit einem „Reibnagel“ als Hilfsfügeteil arbeitet. Im Unterschied zum Reibverbinder durchdringt der Reibnagel beide Fügepartner, bevor er verschweißt. Allerdings wird er es nicht auf dieselben Fügefestigkeiten bringen wie der Reibverbinder.

Für Mario Maiwald erlangt mit Ejoweld eine Fügetechnologie die Serienreife, die ein riesiges Potenzial hat. Das zeigt sich schon an den Verfahren mit thermischem Anteil, die hier bisher nicht erwähnt sind, weil sie quasi „nebenbei“ mitentwickelt wurden. So das „Element-Reibschweißen“ zum Befestigen von Muttern, Bolzen und Massekontakten auf Metall. Oder das Reibkleben „Bondboss“ zum Herstellen von Gewindeverbindungen in Kunststoffplatinen oder das Reibschweißen „EPPsys“ zum Verbinden von Teilen in EPP-Schaum.

Das „Verbindende Reibschweißen“ hingegen bietet die Möglichkeit, unterschiedliche Werkstoffe schnell, prozesssicher, automatisiert, mit hoher Festigkeit und reproduzierbar zu fügen – insbesondere auch höher- und höchstfeste Stähle. Ejoweld hat das Potenzial, Prozessschritte einzusparen, Anwendungsgrenzen hinaus zu schieben oder neue Möglichkeiten im Leichtbau zu eröffnen. Auch außerhalb des Automobilbaus sei ein Einsatz denkbar, betont Maiwald, und zwar „überall dort, wo höherfeste Bleche im Gespräch sind“. Im Sommer soll über die nun anstehende Markteinführung entschieden werden. Technologisch sind die Füge-Spezialisten so weit, dass sie Tests mit Probematerialien durchführen, Kundenprojekte starten und Machbarkeitsuntersuchungen vornehmen können.

Dafür hat sich Ejot nicht nur Know-how sondern auch Tools erarbeitet: So haben die Entwickler rund 1500 Schliffbilder ausgewertet, um über einen daraus abgeleiteten Algorithmus einen „Verbindungsgütefaktor“ zu ermitteln. „Mit diesem Tool kann der Anwender seine Gebrauchsfeldgrenzen definieren und so festlegen, wann ein Fügeprozess als ‚ok‘ oder als ‚nicht ok‘ zu werten ist“, erklärt Maiwald. Ein Instrument zur Qualitätssicherung, das eines Tages in die Fertigung und Normierung einfließen muss. Denn Ejoweld ist für große Serien konzipiert. Und wenn sich das Verfahren im Automobilbau etabliert, werden sich in überschaubarer Zeit klare Regeln für die optimale Prozessführung für unterschiedliche Materialkombinationen herauskristallisieren.

Olaf Stauß olaf.stauss@konradin.de

Teilen: