…sondern Realität im Leichtbau. Ihre Herstellung ist bewährt. Das IKV hat nun ein Spritzgieß-Verfahren entwickelt, mit dem sie sich noch leichter fertigen lassen: Es kommt mit einer einfachen Anlagentechnik aus und erfordert kaum Veränderungen an den Maschinen.

Das Thermoplast-Schaumspritzgießen (TSG) ist eine Möglichkeit, den Materialaufwand zu reduzieren und gleichzeitig Bauteile leichter auszuführen. Dabei handelt es sich um ein seit vielen Jahrzehnten praktiziertes Spritzgieß-Sonderverfahren, das dieser Tage wieder in den Fokus von Verarbeitern, Maschinen- und auch Materialherstellern rückt.

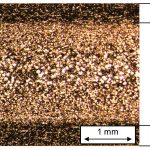

Bei diesem Verfahren wird die Kunststoffschmelze mit einem Treibmittel beladen, welches nach dem Einspritzen in die Kavität des Spritzgießwerkzeugs aus der Schmelze ausdiffundiert und aufschäumen kann. Um der Kunststoffschmelze den notwendigen Raum zum Aufschäumen zu geben, wird die Kavität meist teilgefüllt und erst durch das Expandieren der Schmelze vollständig volumetrisch gefüllt. Dabei entsteht der für den Schaumspritzuss typische Strukturschaum mit einer kompakten Randschicht und einem geschäumten Kern.

Ein wesentlicher Vorteil des Verfahrens ist die erzielbare Gewichtsreduktion. Das sich ausbreitende Gas verdrängt den Kunststoff und ermöglicht es somit, leichtere Bauteile mit gleichen äußeren geometrischen Abmessungen herzustellen und Material einzusparen. Die Expansion des Treibmittels in der Schmelze vermeidet außerdem Einfallstellen, reduziert die Verzugsneigung der Bauteile nach dem Entformen und ermöglicht eine Zykluszeitreduktion.

Zur Herstellung thermoplastischer Schäume wird der Polymerschmelze ein Treibfluid zugeführt. Hierzu können beispielsweise chemische Treibmittel verwendet werden, die unter Temperatureinwirkung zerfallen und im Prozess ein Gas freisetzen, meist Stickstoff (N2), Kohlenstoffdioxid (CO2) oder Wasser (H2O). Chemische Treibmittel werden dem Prozess in der Regel als Masterbatch hinzugegeben. Jedoch entstehen dabei Nebenprodukte, die im späteren Produkt verbleiben. Sind sie dort unerwünscht, lassen sich alternativ physikalische Treibmittel einsetzen, die zudem eine höhere Gasbeladung des Polymers erlauben. Daraus resultiert ein deutlich höheres Potential zur Gewichtsreduktion. Physikalische Treibmittel sind Fluide, die durch Phasenumwandlung oder, falls sie im Polymer gelöst sind, durch Austreten aus der Lösung eine Volumenzunahme erfahren. Im Schaumspritzgießen werden dafür meist N2 oder CO2 verwendet.

Die aktuell am Markt erhältlichen Technologien zum physikalischen Schäumen von Thermoplasten im Spritzgießprozess erfordern einen hohen anlagentechnischen Aufwand und gut geschultes Personal, um die Anlagen zu bedienen. Demgegenüber handelt es sich beim Verfahren ProFoam, das am IKV der RWTH Aachen entwickelt wurde, um ein anlagentechnisch einfach gehaltenes Schäumverfahren. Es führt auf herkömmlichen Spritzgießmaschinen mit vergleichsweise geringem technischen Zusatzaufwand zu Schaumteilen mit homogenem Gefüge.

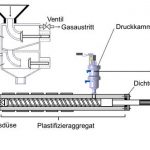

Zur Umsetzung dieses Verfahrens wird eine Druckkammerschleuse zwischen Materialtrichter und Plastifiziereinheit der Spritzgießmaschine montiert. Die Schleuse ist zuständig für die kontinuierliche Material- und Treibmittelzuführung. Damit das Gas dem Prozess nicht verloren geht, muss das – ansonsten herkömmliche – Plastifizieraggregat zum Schneckenende hin abgedichtet werden. Wie bei allen anderen Schäumprozessen auch werden außerdem eine Nadelverschlussdüse und eine aktive Schneckenlageregelung benötigt, so dass das Gas nicht vorzeitig aus der Schmelze austreten kann und so zu Prozessschwankungen führt.

Durch die hohe Temperatur im Plastifizierzylinder kann ausreichend schnell genügend Treibfluid in den Kunststoff eindiffundieren, um ein Aufschäumen des Bauteils ohne lange Vorbeladungszeiten zu ermöglichen. Da das Treibmittel in jenen Bereich des Plastifizierzylinders eingeleitet wird, in dem der Kunststoff noch in fester Form vorliegt, ist die daraus entstehende Schmelze homogen mit Gas beladen. Für eine homogene Schaumstruktur sorgt also schon der konstruktive Aufbau der Maschine, ohne dass dafür ein zusätzlicher anlagentechnischer Aufwand betrieben werden muss.

Die verwendete Druckkammerschleuse ist eine Neukonstruktion auf Basis des Konzepts der Kegelschleusen, die sehr gut geeignet sind, um hohe Druckunterschiede zu überwinden. Da die Schleuse mit einer eigenen Steuerung versehen ist, muss keine zusätzliche Funktionalität in die Steuerung der Spritzgießmaschine integriert werden. Hierdurch kann die Schleuse an beliebigen Maschinen zum Einsatz kommen. Bis auf die Abdichtung am Schneckenende wird also kein Eingriff in die Plastifiziereinheit notwendig.

Als Treibfluid lässt sich jedes bei Raumtemperatur gasförmige Fluid bis zum Druck der Phasengrenze flüssig-gasförmig verwenden. In verschiedenen Versuchsreihen wurden unter einem Druck bis zu 50 bar die Inertgase CO2 und N2 untersucht, die für das Schaumspritzgießen gängig sind.

Neben den Vorteilen einer einfachen Prozessführung und kostengünstigen Anlagentechnik eröffnet das ProFoam-Verfahren dem Anwender neue Möglichkeiten. So kann zum Beispiel dadurch, dass das Treibfluid beim Aufschmelzen im Polymer bereits gelöst ist, die Schmelzetemperatur gesenkt werden. Dies ermöglicht die energetisch günstige und zudem materialschonende Verarbeitung thermisch sensibler Polymere oder Zuschlagstoffe.

Bei den bisherigen Untersuchungen konnten Treibmittel wie CO2 oder N2 erfolgreich und reproduzierbar in unterschiedlichsten Polymeren gelöst und auf diese Weise eine feinzellige Schaumstruktur erzielt werden. Dabei hat die Material-, Füllstoff- und auch die Treibmittelauswahl immer einen Einfluss auf die entstehende Schaumstruktur und damit auch auf die mechanischen Eigenschaften.

Es lassen sich also sämtliche Vorteile des Thermoplast-Schaumspritzgießens mit der Flexibilität und Robustheit der ProFoam-Anlagentechnik kombinieren. Am IKV wird das ProFoam-Verfahren weiter untersucht, um die Erkenntnisse über die Einsatzgrenzen des Verfahrens im Bereich des physikalischen Schaumspritzgießens auszubauen.

Dieser Artikel basiert auf einem Beitrag zum 26. Internationalen kunststofftechnischen Kolloquium 2012. Die vorgestellten Untersuchungen zur Entwicklung des ProFoam-Verfahrens erfolgten zusammen mit den Firmen Arburg GmbH + Co. KG, Loßburg, Bayer MaterialScience AG, Leverkusen, Basell Polyolefine GmbH, Ticona GmbH, Sulzbach, sowie dem Geschäftsfeld Kunststoffe der Volkswagen AG, Wolfsburg.

- Prof. Christian Hopmann Leiter des Instituts für Kunststoffverarbeitung (IKV) und Inhaber des Lehrstuhls für Kunststoffverarbeitung an der RWTH Aachen

- Dipl.-Wirt.-Ing. Daniel Sander Leiter der Arbeitsgruppe Schaumspritzgießen am IKV

Teilen: