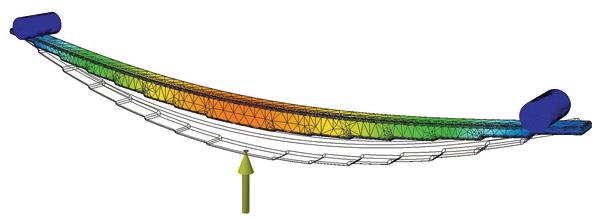

Composite-Federn | Duroplast-Spezialist Lorenz Kunststofftechnik hat eine Fahrzeug-Federung auf Faserverbund-Basis entwickelt, die rund 20 bis 25 % leichter ist als herkömmliche Systeme – zu sehen auf der Fakuma in Halle B4, Stand 4108.

Das Unternehmen hat mit über 1,5 Millionen produzierten Federleisten für Lattenroste langjährige Erfahrung mit dauerelastischen Kunststoffen. Für den Automobilbereich wurde das Material nun an die harten Einsatzbedingungen angepasst. Dadurch ist die neue Federung temperatur-, korrosions- sowie ölresistent und hat – je nach Typ – periodische Tests von mehr als 10 Millionen Zyklen ohne Ermüdung überstanden.

Composites sind im Fahrzeugbau längst etabliert, werden bislang jedoch vornehmlich als Strukturelemente oder für Verkleidungen eingesetzt. Dabei eignen sich die robusten Duroplaste hervorragend für Funktionsteile, weil sie sich über die Rezeptur spezifisch für die jeweiligen Anwendungsanforderungen und Umgebungsbedingungen auslegen lassen.

So wurde für die neue Federung ein dauerelastisches Sheet Molding Compound (SMC), das sich seit Jahren in Kunststofflattenrosten bewährt, weiter verstärkt und mit einer besonders hohen Widerstandsfähigkeit ausgestattet. Lorenz Kunststofftechnik arbeitete hier mit Kunden aus der Automobilbranche zusammen. „Neben einer hohen Rückstellfähigkeit haben wir besonderen Wert auf Temperatur-, Feuchtigkeits- und Chemikalienbeständigkeit gelegt“, erklärt Geschäftsführer Thomas Lorenz.

Im Design und im benötigten Bauraum ähneln die Composite-Federn weitgehend den gewohnten Stahl-Federungen. Die Fertigung ist dagegen deutlich einfacher als bei Metall, da sich der Kunststoff leichter umformen lässt und kaum nachbearbeitet werden muss. Zusätzliche Schritte wie Lackieren oder Abschleifen entfallen. Selbst H7-Passungen können beim Pressen gebrauchsfertig direkt erzeugt werden. „Durch diese vereinfachte Produktion und durch unsere gezielte Neuentwicklung können wir die Form individuell an die Fahrzeugkonstruktion anpassen und so eine hohe Montagefreundlichkeit erreichen“, sagt Lorenz.

Die Federung gibt es in diversen Größen für Pkw, Vans und Transporter bis hin zu Lkw. Je nach Modell bieten sie Gewichtseinsparungen von bis zu 25 %. (os) •

Teilen: