Mit der TruLaser 8000 Coil Edition unterstütze Trumpf seine Kunden dabei, den Trend zu einer nachhaltigeren Fertigung umzusetzen und zugleich effizienter zu produzieren, sagte Richard Bannmüller bei der Inbetriebnahme einer der ersten Anlagen in Kundenhand. Gegenüber herkömmlichen Anlagen zum Laserschneiden könnten Unternehmen damit im Jahr bis zu knapp 1700 t Stahl einsparen. Das entspreche rund 4000 t CO2 und 1,6 Mio. Euro Materialkosten, ergänzte der Vorsitzende der Geschäftsführung bei Trumpf Lasertechnik Deutschland.

Die Laserblanking-Anlage, die Trumpf anlässlich seiner Hausmesse Intech im März 2023 auf den Markt bringt, kann bis zu 25 t aufgerolltes Blech ohne menschliches Zutun vollständig verarbeiten. Sie ist für Unternehmen interessant, die größere Stückzahlen flexibel fertigen wollen, beispielsweise Automobilzulieferer und -hersteller, Schaltschrankhersteller, Aufzugproduzenten oder Hersteller von Lüftungs- und Klimaanlagen.

Flexibilität bei großen Stückzahlen

Mit der TruLaser 8000 Coil Edition profitieren Unternehmen auch bei großen Stückzahlen von den Vorteilen der Lasermaterialbearbeitung. Großserienfertiger nutzen in der Regel Pressen, um Bleche zu bearbeiten. Allerdings ist hier jede kleine Änderung der Komponenten mit einem angepassten oder gar neuen Werkzeug verbunden, was viel Zeit und Geld kostet. „Mit dem Laser funktionieren solche Umstellungen ohne neues Werkzeug und damit deutlich flexibler, einfacher, schneller und preisgünstiger“, sagt Oliver Müllerschön, der zuständige Projektverantwortliche bei Trumpf. Zudem benötigt die Laserblanking-Anlage – anders als eine Pressenlinie – kein Fundament.

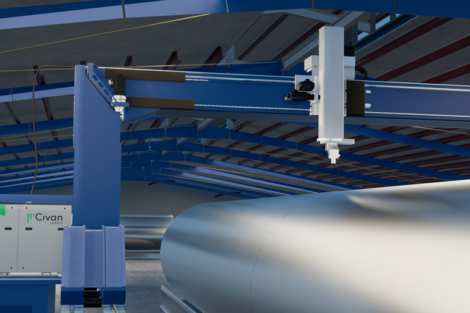

Der Maschinenbauer und Laserspezialist mit Stammsitz in Ditzingen hat die Anlage in Kooperation mit zwei Partnern umgesetzt. Gemeinsam mit Trumpf zeichnen Siemens für die Steuerung und Arku für das Coil-System verantwortlich.

Zu den ersten Anwendern der Lösung gehört die Fischer Group in Achern. „Für uns ist der Einsatz einer Laserblanking-Anlage ein Novum“, sagte Geschäftsführer und Eigentümer Hans-Peter Fischer anlässlich der offiziellen Inbetriebnahme. „Die hohe Flexibilität und Qualität der Lösung sowie die Tatsache, dass wir gegenüber den Pressen kaum noch Werkzeuge benötigen, sind für unsere Fertigung ein großer Mehrwert.“ Das Unternehmen setzt die Laserblanking-Anlage als Erstanwender ein, um hochfeste Karosserie-Strukturbauteile aus Aluminium herzustellen.

Nachhaltiges Produzieren durch weniger Materialeinsatz

Die Fertigung vom Coil ermöglicht es, die Bauteile effizienter zu schachteln. Herkömmliche Blechtafeln sind durch vier Außenkanten begrenzt. Produktionsmitarbeitern ist es oft nicht möglich, das ganze Blech auszunutzen. Somit fallen Materialreste an, die die Belegschaft entweder entsorgen oder einschmelzen lässt. Auf dem bis zu 1,5 km langem Coil können Anwender nahezu endlos viele Bauteile platzieren. Daraus ergibt sich eine Materialersparnis von rund 15 %. Im Vergleich zu herkömmlichen Pressen zur Blechbearbeitung reduzieren sich zudem die Bau- und Logistikkosten merklich. Durch den Wegfall der Werkzeugkosten, maximale Materialausnutzung, reduzierte Montagekosten und die hohe Flexibilität steigt die Rentabilität in der Produktion deutlich.

Automatisierung sorgt für kürzere Taktzeiten

Die Produktionsanlage ist vollständig automatisiert. Sie lässt sich flexibel für jegliche Konturen einsetzen. Der veränderte Materialfluss gegenüber herkömmlichen 2D-Lasermaschinen führt zu kürzeren Taktzeiten und neuen Automatisierungsmöglichkeiten. Beim Schneiden des bis zu 6,5 mm dicken Blechs sorgt beispielsweise das neue Transportsystem für einen schnellen Materialdurchlauf, so dass sich die Produktivität erhöht. Zudem nutzt die Anlage bewährte Funktionen.

Die gesamte Anlage lässt sich vom Coil bis zur Ablage der Blechteile auf Paletten bequem vom Bedienmodul aus überwachen und steuern. Die Entnahme- und die Ablagepositionen des Blechs werden automatisch programmiert und auf dem Bildschirm angezeigt. Das tragbare Bedienmodul lässt sich an allen zentralen Punkten der Anlage nutzen.

Roboter vereinfacht das Entladen

Ein Roboter zum Entladen des Gesamtsystems sorgt für schnelles und zuverlässiges Entnehmen der Blechteile. Die Software TruTops von Trumpf, die künftig in Oseon übergeht, berechnet die Eingangsdaten für vorgefertigte Zyklen oder Teileprogramme, die auf der Sinumerik laufen. Der Anwender muss sich nicht um spezifische Roboterbewegungen oder deren Programmierung kümmern. So sind keine besonderen Vorkenntnisse oder Schulungen für das Roboterhandling nötig.

Für die Steuerung der Entladung, bestehend aus Tragleistenband und Roboter, kooperierte Trumpf mit Siemens. Hierbei kommt unter anderem die neue Steuerungssoftware CNC Sinumerik One zum Einsatz, die vollständig im TIA Portal integriert ist. Das TIA Portal bildet den zentralen Bestandteil eines durchgängig digitalen Engineering-Prozesses. Mit den Daten aus dem Portal lässt sich via Create MyVirtual Machine der digitale Zwilling der Automatisierung abbilden. Durch das digitale Abbild der Steuerung, des Maschinenverhaltens sowie der Kinematik lässt sich die Anlage direkt aus dem Portal heraus virtuell testen und in Betrieb nehmen.

Schnellere Markteinführung, mehr Performance

„Die Sinumerik One ist das Kernelement für die globale Transformation der Werkzeugmaschinenindustrie und für eine zukunftssichere Fertigung in der zunehmend digitalisierten Industrie“, erklärte Uwe Ruttkamp, Leiter Machine Tool Systems bei Siemens. Durch das nahtlose Zusammenspiel von virtuellem und realem Portfolio ermögliche die Sinumerik One Maschinenbauern, die Zeit bis zur Markteinführung signifikant zu reduzieren, und Anwendern, die Performance ihrer Maschinen zu steigern.

Das Lademodul entwickelte Richtmaschinenspezialist Arku. Es fasst Coils mit bis zu 2150 mm Breite und lässt sich mit verschiedenen Materialien bestücken.

Trumpf hat den Verkauf der Anlage bereits gestartet. (mw)