Drehtechnik | Leichte, aber voluminöse Teile, die sich nicht stapeln lassen, und zu wenig Platz für einen Flächenspeicher – das zählte zu den Herausforderungen, für die Lohnfertiger Schmid eine Lösung suchte. Fündig wurde er beim Automationsspezialisten EGS, der eine Roboterzelle an die Drehmaschine adaptierte.

Seit 1946 produziert die Werner Schmid GmbH in Fulda Metall und Kunststoffbauteile mit hohen Anforderungen an Toleranzen und in komplexen Geometrien. Das Angebot reicht von der Planung und Entwicklung über den Werkzeug- und Formenbau bis zur Herstellung kompliziert umgeformter Metall- und anspruchsvoller Kunststoffteile, sowie kompletter Baugruppen. Um die Wettbewerbsfähigkeit zu sichern, investiert das Unternehmen stetig in moderne Fertigungsanlagen und neue Technologien.

Aus diesem Antrieb heraus fiel die Entscheidung, eine neue Drehmaschine für ein bestimmtes Werkstückspektrum anzuschaffen. Die leichten aber voluminösen Teile und die vergleichsweise kurze Bearbeitungszeit führten schnell zur Erkenntnis, dass ein großer Werkstückspeicher erforderlich sein würde. Gleichzeitig sollte das Automationssystem kompakt sein und das Beschicken mit Rohteilen sowie die Entnahme der Fertigteile einfach und mit geringem Aufwand ermöglichen. Weil der vorherige Arbeitsschritt sowie das Vorbereiten der Werkstücke fürs Drehen an anderer Stelle erfolgen, wurde als Zusatzwunsch noch ein einfaches und transportables Bevorratungssystem ins Anforderungsprofil geschrieben. Auch zur Weiterverarbeitung müssen die Fertigteile in der Halle transportiert werden.

Nach ersten Marktrecherchen reifte die Erkenntnis, dass das Anforderungsprofil anspruchsvoll ist. Besonders der aufgrund der gewünschten Autonomie erforderliche Teilevorrat bereitete Probleme. Da die Werkstücke nicht stapelfähig sind, zielten alle Ideen in Richtung von Flächenspeichern. Die waren jedoch nicht mit der verfügbaren Produktionsfläche in Einklang zu bringen. Wegen der Anschaffung neuer Drehmaschinen stand der Besuch der Messe Turning Days in Villingen-Schwenningen an. Dort wurde man am Stand von EGS Automatisierungstechnik, Donaueschingen, auf die vorgestellten Sumo Automationssysteme aufmerksam. EGS ist spezialisiert auf die Automation von Handhabungs- und Fertigungsprozessen, meist unter Einsatz von Robotik.

Beim folgenden Treffen in Fulda lag dann bereits die Entscheidung hinsichtlich der Drehmaschine vor: Eine Stopp Autoturn, die aufgrund der rückseitigen Automationstüre bestens fürs automatische Beschicken geeignet ist und dabei trotzdem beste Zugänglichkeit von der Vorderseite zum Rüsten und fürs manuelle Beschicken bietet. Zu diesem Zeitpunkt gab es bei Schmid in der mechanischen Fertigung noch keine Roboterautomation. Im Kunststoffbereich waren bereits Linearsysteme im Einsatz. Bedenken in Bezug auf die Automation gab es hinsichtlich der Schnittstellenthematik, der Bedienung des Roboters sowie eventuell erforderlicher Kompromisse bei der Drehmaschine. Hinsichtlich der Taktzeit zielte man weniger auf eine Verkürzung ab, viel wichtiger waren die Aspekte der gleichbleibend hohen Qualität, sowie die konstante Ausbringung durch minimierte Stillstandszeiten der Maschine.

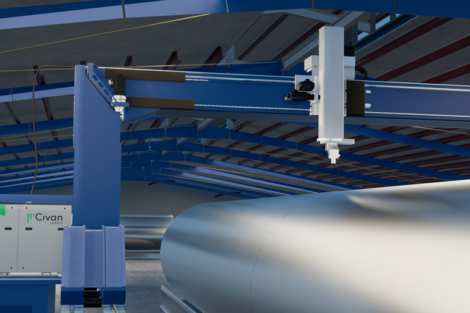

Das zu diesem Zeitpunkt neu entwickelte Standard-Automationssystem Sumo Megaplex entpuppte sich schnell als in diesem Fall ideale Lösung: Mit ihm ließen sich voluminöse Werkstücke bei gleichzeitig hohen Anforderungen an die Autonomie und bestmöglicher Nutzung der Produktionsfläche sowie möglichst komfortabler Werkstücklogistik handhaben. Die großen Werkstückträger im Format einer halben Europalette, werden auf Bodenrollern gestapelt in das System eingebracht. Es bietet eine Autonomie von zwei Stapeln mit jeweils 1,1 m Stapelhöhe. Durch die pfiffige wechselweise Nutzung der drei Palettenplätze, abwechselnd als Roh- oder Fertigteilstapel, besteht für den Austausch eines Fertigteilwagens durch einen Rohteilwagen die komplette Laufzeit eines Stapels Zeit. Dadurch ergibt sich eine geringe Personalbindung.

Ein 6-achsiger Industrieroboter Motoman HP20D von Yaskawa mit mehr als 1,7 m Reichweite und 20 kg Traglast übernimmt mit einem Doppelgreifer schnell und zuverlässig das Werkstückhandling. Nur durch seine kompakten Abmessungen und den schlanken Arm ist das Eintauchen in die Maschine durch die hintere Beladetür möglich. Eine besondere Herausforderung war die Konstruktion des Greifwerkzeuges, da es im Bearbeitungsraum der Maschine sehr eng zugeht, war ein Doppelgreifer zum schnellen Teilewechsel in der Maschinenspindel nötig. Zusätzlich war ein drittes Greifmodul am Greifer erforderlich, da im Prozess aus dem becherförmigen Rohteil der Boden ausgestochen und mit dem Reitstock der Maschine aufgenommen wird. Von dort muss er vom Roboter zusammen mit dem verbleibenden Fertigteilring entnommen werden.

Die elektrischen und mechanischen Schnittstellen wurden mit dem Maschinenhersteller abgestimmt und automationsseitig entsprechend ausgelegt, die beiden Systeme kommunizieren in diesem Fall über eine Profinet-Schnittstelle. Die Schnittstellenabstimmung erfolgte durch EGS. Neben dem hier verwendeten Profinet sind auch Profibus sowie digitale Ein-und Ausgänge als Basis möglich.

Die Werkstücke werden nun in einem Arbeitsgang auf Länge gedreht und entgratet. Die Rundheit – ein wichtiges Qualitätsmerkmal dieser Teile – ist deutlich besser als erwartet. Dadurch wird das bislang folgende Richten zumindest vereinfacht, teilweise sogar überflüssig. Außerdem kann das System zum Schichtende nochmals gefüllt und so ein kompletter Werkstückvorrat mannlos bearbeitet werden. Das schafft zusätzliche Kapazitäten. Außerdem ergibt sich für Schmid mit der Anlage neues Umsatzpotenzial, da man jetzt über das Umformen hinaus auch Drehprozesse anbieten kann. Auf Sicht ist angedacht eventuell noch eine Bohrstation zu integrieren. Durch die Flexibilität des Roboters lassen sich solche Prozesse mit überschaubarem Aufwand nachrüsten. (hw) •

Unsere Webinar-Empfehlung

Der Summit richtet sich an Entscheider aus den Bereichen Fertigung, Instandhaltung, Fabrikautomatisierung, Automatisierung, Intralogistik und Fabrikplanung, Netzplanung, Netzwerkinfrastruktur, Innovationsmanagement. Daneben sind Hersteller aus den Bereichen Maschinenbau, Sensorik,…

Teilen: