Die Vorgaben zur Ressourceneffizienz bringen einen Innovationsschub in der Blechbearbeitung und der Umformtechnik. Maschinen und Produkte verändern sich. Das fängt beim verstärkten Einsatz umformtechnischer Verfahren an, setzt sich bei der Geräteausstattung mit energieeffizienten Antrieben fort und hat letztendlich auch Einfluss auf die fertigungsgerechte Konstruktion der Produkte.

Energieeffizienz ist zum Innovationstreiber in der Fertigungswelt geworden; sowohl auf der Seite der herzustellenden Produkte als auch auf Seiten der Werkzeugmaschinen. Es ist heute nicht mehr unüblich, dass Anwender konkret nachfragen, wie viel Energie zum Herstellen eines Bauteils aufgewendet werden muss, oder den Einbau von Geräten fordern, um den tatsächlichen Energieverbrauch zu messen. Energieeffizienz verändert die Fertigungslandschaft in vielfältiger Weise.

Erhebliches Potenzial, um die Energie zur Herstellung von Produkten effizient zu nutzen, sieht Prof. Reimund Neugebauer, Leiter des Fraunhofer-Instituts für Werkzeugmaschinen und Umformtechnik (IWU) in Chemnitz, im Einsatz umformender Verfahren statt spanender Technik. „Umformtechnik zeichnet sich durch Materialeffizienz, Leichtbau und höhere Festigkeiten aus und ist deshalb im Aufwind. Allem voran bietet das Kaltumformen deutliche Energiesparmöglichkeiten insbesondere bei endkonturnaher Umformung, mit der viele Fertigungsschritte und damit Energie einzusparen sind.“ Ein Beispiel ist das vom Fraunhofer-IWU entwickelte Verfahren zur Herstellung von Laufverzahnungen. Dabei werden in einem Schritt Verzahnungen für Pkw-Getriebe gewalzt und nahezu ohne Späneanfall vollständig aus dem Rohmaterial geformt. Ein optimaler Faserverlauf durch die Umformung sorgt für bessere Akustik- und Festigkeitseigenschaften, zudem sinkt die Fertigungszeit gegenüber der spanenden Fertigung um 80 %.

Ein anderes Beispiel präsentiert Profiroll Technologies in Bad Düben. Geschäftsführer Stephan Kohlhammes errechnet beispielsweise bei einem rund 350 g schweren Lenkritzels für eine Pkw-Lenkung gegenüber der spanenden Formgebung durch Kaltumformen eine Rohmaterialersparnis je Teil von 44 g. „Bei einer Million produzierten Lenkritzeln sind das 44 Tonnen Stahl im Jahr, die gar nicht erst produziert, transportiert und in Form von Spänen entsorgt werden müssten.“

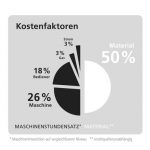

Auch bei der Trumpf GmbH & Co. KG in Ditzingen sehen die Spezialisten die größten Einsparpotenziale in der Materialeffizienz, etwa beim Stanzen. Restgitterfreies Stanzen nennt sich eine Technik, für die das Unternehmen jüngst mit einem Umweltpreis ausgezeichnet wurde. Eine Kombination aus Schachtelsoftware und einem Werkzeugsystem, mit dem sich Teile und Reststücke im Bearbeitungsprozess drehen lassen, verbessern abhängig von der Geometrie die Teileausbeute je Platine im Durchschnitt um rund 10 %. Da die Herstellung einer Blechtafel etwa 30- bis 80-mal mehr Energie benötigt als eine Stunde Stanzbetrieb, ist der Einspareffekt durch Materialeffizienz deutlich höher als durch sparsamere Antriebe, die dennoch eingesetzt werden. Zudem liegt der Anteil der Energiekosten an den Teilekosten beim Stanzen im Durchschnitt bei nur etwa 1 %, bei einer 2D-Lasermaschine zusammen mit dem Gasverbrauch bei etwa 3 %.

Dennoch sind gerade beim Laser technisch gesehen Optimierungspotenziale noch ungehoben. So erläutert Andreas Kettner-Reich, Leiter der Entwicklung 2D-Lasermaschinen bei Trumpf, dass eine feste Einbindung des Strahlgenerators in den Maschinenkörper beispielsweise bessere Stabilitäten bringen. Die erlauben es, mit sehr kleinen Düsendurchmessern ab 0,8 mm zu arbeiten. Beim Hochdruckschneiden mit 15 bar halbiere sich so der Stickstoffverbrauch, wenn statt einer 2-mm-Düse eine Düse mit 1,4 mm Durchmesser eingesetzt wird. Um bis zu 40 % kann die Energieaufnahme eines CO2-Lasers gesenkt werden, wenn das Turboradialgebläse automatisch in einen Stand-by-Modus wechselt, wenn der Laser nicht schneidet. Sogar bis zu 75 % der Energiekosten lassen sich einsparen, wenn im Dünnblechbereich bis 5 mm Blechdicke statt herkömmlicher CO2-Laser neue Festkörperlaser eingesetzt werden.

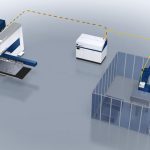

Versorgt der Festkörperlaser im Netzwerk gleich mehrere Maschinen, etwa eine Roboterschweißanlage und eine Einsteiger-Lasermaschine, reduzieren sich zudem die Verluste im Stillstand respektive im Stand-by-Betrieb durch eine insgesamt höhere Nutzungsdauer.

Speziell im Pressenbau hat der Einsatz von moderner Antriebstechnik den Energiebedarf für Umform- und Stanzvorgänge reduziert. So konnte die Schuler AG durch Messungen bei Anwendern nachweisen, dass durch den Einsatz hochdynamischer Torque-Motoren und durch den Verzicht auf mechanische Komponenten wie Kupplungs-/Bremskombinationen, Schwungrad oder Antriebsriemen Verlustleistungen reduziert und die Anlagenverfügbarkeit erhöht werden. Ein signifikant reduzierter Energiebedarf pro umgeformten Bauteil (bis zu 40 %) wurde, je nach Ausgangssituation, im Vergleich zu konventionell mechanisch angetriebenen Pressenanlagen erreicht.

Zum Einsatz kommen solche Antriebe beispielsweise in den Schnellläuferpressen der Baureihe Smartline von Schuler. Diese Pressen sind für die Produktion von Elektroblechen konzipiert, die in künftigen energiesparenden Elektromotoren eingesetzt werden. Die jüngste Effizienzrichtlinie für Elektromotoren schreibt nämlich vor, dass seit Juni nur noch hocheffiziente Asynchron-Drehstrommotoren im Leistungsbereich zwischen 0,75 und 375 kW angeboten werden dürfen. Für die Produktion von Elektroblechen bedeutet dies, dass zur Verkleinerung der Ummagnetisierungsverluste zunehmend dünnere Bleche mit komplizierteren Geometrien eingesetzt werden. Eine größere Werkzeugaufspannfläche und Tischlängen bis 3300 mm erlauben bei der Smartline den Einsatz entsprechend groß dimensionierter Folgeverbundwerkzeuge.

Zudem verspricht Schuler beim Einsatz der Pressen eine um 10 bis 30 % höhere Ausbringung gegenüber herkömmlichen Maschinen. Der Schlüssel zur Effizienzsteigerung bei der Maschine liege allerdings in der Verbindung von Mechanik und Steuerung. Eine patentierte Eintauchtiefenregelung zusammen mit einer integrierten Stanzpaketiersteuerung erhöhe die Produktionsgeschwindigkeiten zusätzlich. In der Smartline wird deutlich, wie eng Produkte und Produktkonstruktion bei der Frage der Energieeffizienz verbunden sind. Erst die fertigungseffiziente Gestaltung eines Bauteils macht es möglich, Produkte auch im Hinblick auf ihre Funktion energetisch sparsam herzustellen.

Maßnahmen in einem einzelnen Bereich allein werden keinen Umschwung bringen, weiß Prof. Reimund Neugebauer. Es geht um alle im Unternehmen eingesetzten Ressourcen: Energie, Rohstoffe und Hilfsstoffe, die Ressource Zeit, die Ressource Mensch, die Ressource Wissen. Nur eine ganzheitliche Betrachtung führt zur optimalen Lösung.“

Volker Albrecht Freier Journalist in Bamberg

Unsere Webinar-Empfehlung

Der Summit richtet sich an Entscheider aus den Bereichen Fertigung, Instandhaltung, Fabrikautomatisierung, Automatisierung, Intralogistik und Fabrikplanung, Netzplanung, Netzwerkinfrastruktur, Innovationsmanagement. Daneben sind Hersteller aus den Bereichen Maschinenbau, Sensorik,…

Teilen: