Der Mangel an Fachkräften macht auch vor der Schweißbranche nicht halt. Unternehmen stehen immer öfters vor der Herausforderung, gut ausgebildetes Fachpersonal zu finden. Teilautomatisierungslösungen wie Cobots sind mittlerweile auch im Schweißbereich etabliert und bieten einen einfachen Einstieg in die Automatisierung. Mitarbeiter und Cobot ergänzen sich optimal – ein Lösungsansatz für Firmen, den zunehmenden Fachkräftemangel zu kompensieren.

Daneben bieten sich kompakte Roboterzellen mit 2-Stationen-Konzept zum Einstieg in die Automatisierung an. Damit können Unternehmen kleine Bauteile zu wirtschaftlichen Konditionen automatisiert schweißen.

Effiziente Automatisierungslösungen sind bereits für kleine Stückzahlen gefragt. Doch für das automatisierte Schweißen von niedrigen Losgrößen, zum Beispiel im Stahl- und Metallbau, ist der Programmieraufwand oft unverhältnismäßig hoch aufgrund von Bauteiltoleranzen und einer großen Produktvielfalt. Cloos bietet Lösungen für all diese Anwendungen an.

Auch Losgröße 1 lässt sich automatisiert schweißen

So erstellen Anwender in kürzester Zeit Programme für das automatisierte Schweißen mithilfe von Qirox RoboScan. Damit lohnt automatisiertes Schweißen nun auch für Werkstücke in Losgröße 1.

Das Familienunternehmen Ernst Kern GmbH aus dem bayrischen Großheirath liefert dafür ein Beispiel: Die Spezialisten für Stahl- und Metallbau setzen seit Mitte 2022 einen Cloos-Schweißroboter mit dem Programmiersystem Qirox RoboScan ein. Ernst Kern spürt den Fachkräftemangel deutlich, auch durch den Standort. Immer weniger qualifizierte Handschweißer sind auf dem Arbeitsmarkt verfügbar.

Um entgegenzusteuern, Auftragsspitzen besser abzufangen und das Qualitätsniveau weiter zu steigern, entschied sich das Unternehmen 2021, in eine Roboterschweißanlage zu investieren.

Die physisch schweren und monotonen Aufgaben kann nun der Roboter übernehmen und die Bediener haben mehr Zeit, sich auf andere anspruchsvolle Aufgaben und die Prozessüberwachung zu konzentrieren. Außerdem ist die allgemeine Gefährdung und Belastung durch die Lichtbogenstrahlung und den Schweißrauch geringer.

Mehrere Standorte, ein Schweißkonzept

Die Nachfrage nach hochkomplexen, verketteten Fertigungssystemen steigt kontinuierlich und der Automatisierungsgrad nimmt zu. So setzt beispielsweise die Kion Group auf Automatisierungslösungen von Cloos. Mehr als 70 Cloos-Roboteranlagen an acht Produktionsstandorten weltweit hat der Konzern im Einsatz. Zunächst wurde ein komplexes Robotersystem für das automatisierte Schweißen von Gabelstaplern für den tschechischen Produktionsstandort Stribro entwickelt. Dieses Konzept hat Kion inzwischen auf Produktionsstandorte weltweit übertragen.

In der Vergangenheit sahen viele Konzepte eher lineare Fertigungsstraßen vor, bei denen die Produktion der Bauteile sequenziell aufeinander folgte. Kritisch ist diese Form der Automatisierung vor allem dann, wenn einzelne Zellen der Straße ausfallen. In diesem Fall steht die gesamte Linie, und obwohl eventuell nur ein kleiner Fehler vorliegt, ist der Output auf null reduziert.

Roboter-Schweißzellen springen füreinander ein

Um dieser Gefahr entgegenzuwirken und auch weil Anlagenbetreiber immer höhere Erwartungen an die Verfügbarkeit stellen, etablieren sich seit einigen Jahren parallel vernetzte Fertigungskonzepte. Sie bieten eine höhere Flexibilität und entsprechende Redundanz. Einzelne Module können gezielt herausgenommen werden, zum Beispiel für Wartungs- oder Programmierarbeiten. Dabei sinkt der Output der Gesamtkapazität nur um einen gewissen Anteil.

Bei diesem Konzept werden modulare Fertigungszellen parallel oder sternförmig aufgestellt und bekommen meist chaotisch neue Fertigungsaufträge. Die Zellen sind autarke Kompaktzellen, die sich staplerfähig transportieren lassen. Fällt eine Zelle in dieser Konstellation aus, übernehmen die anderen automatisch die Aufgaben.

Da die Zellen baugleich sind, können Roboterprogramme auf einer Zelle erstellt und anschließend über das Serversystem für alle Zellen verfügbar gemacht werden. Jede Zelle greift auf dieselben Programme zu, was Doppelungen oder veraltete Programme vermeidet.

Vernetzte Produktion integriert Begleitprozesse

Der Automatisierungsgrad kann auch durch die Integration unterschiedlicher Fertigungstechnologien gesteigert werden. Während in den meisten Anlagen das Schweißen im Fokus steht, werden immer häufiger auch begleitende Prozesse berücksichtigt. Ein Beispiel ist das Entfernen von Schweißspritzern und Anlauffarben durch robotergeführte, automatisch gesteuerte Schleifköpfe.

Ein sensorunterstützter Schleifkopf befreit die Naht nach dem Schweißen von Spritzern und kann bei Bedarf auch unzulässige Nahtüberhöhungen ausgleichen. Daneben werden begleitende Prozesse wie das Markieren zur unverwechselbaren Nachverfolgung des Bauteils oder Qualitätskontrollen wie geometrische Bauteilvermessung und Schweißnahtüberprüfung zunehmend in Fertigungslinien integriert.

Lückenlose Doku – auch beim manuellen Schweißen

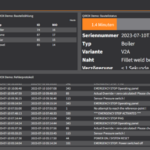

Auch darüber hinaus spielen Digitalisierung und Vernetzung in der Schweißbranche eine immer wichtigere Rolle. Anwender möchten sämtliche Produktionsdaten wie Schweißparameter, Lichtbogenzeiten, Programmlaufzeiten oder auch unterschiedliche Kennzahlen in Bezug auf die Anlageneffizienz schnell und übersichtlich verfügbar haben. Mit der C-Gate IoT-Plattform von Cloos können sie in Echtzeit auf Informationen aus ihrer Schweißproduktion zugreifen.

Dank zentraler Datenerfassung und -verarbeitung können Anwender ihre Produktionsprozesse bis ins kleinste Detail überwachen und proaktiv steuern – von der manuellen Schweißstromquelle bis zur vollautomatisierten Fertigungslinie. Mit intelligenten Algorithmen lassen sich daraus unterschiedliche Kennzahlen (KPI) ermitteln und individuell anzeigen. Somit sind die Verantwortlichen der Produktion jederzeit auf dem aktuellen Stand hinsichtlich der Produktivität ihrer vernetzten Anlage.

Mit Hilfe einer OPC-UA-Schnittstelle lassen sich die Anlagen auch in bestehende Systeme integrieren. So können die Anlagendaten mit Unternehmensdaten kombiniert werden. Dies findet unter anderem Verwendung, wenn es um Rückverfolgbarkeit von Produktionsdaten geht oder Nachweispflichten zu erfüllen sind.

Die Anforderungen an die Arbeitsschutzmaßnahmen und die Sicherheitstechnik steigen in der Schweißtechnik kontinuierlich. Die Technischen Regeln für Gefahrstoffe (TRGS) schreiben vor, den Schweißrauch und die Schadstoffe an der Entstehungsstelle abzusaugen, um die Arbeitsplatzgrenzwerte (AGW) für gefährliche Stoffe einzuhalten.

Mitarbeiter immer besser geschützt

Effiziente Lösungen zur Schweißrauchabsaugung sind nötig, damit die Mitarbeiter sicher vor gesundheitsschädigendem Schweißrauch geschützt werden. Das Absaug-Schweißbrennersystem für das automatisierte Schweißen von Cloos bietet eine sichere und wirksame Absaugung des Schweißrauchs direkt an der Quelle. Bis zu 95 % des Rauchs werden direkt während des Schweißvorgangs am Entstehungsort in Lichtbogennähe abgesaugt. Die Mitarbeiter profitieren von reiner Luft und einer besseren Arbeitsumgebung.

Durch den Einsatz des Absaugschweißbrennersystems müssen Anwender deutlich weniger in Absaugtechnik, Luftführungssystem und Filtergerät investieren – bei gleichem Effekt. Ein flexibler Schlauch mit kleinem Durchmesser ersetzt das aufwändige Rohrsystem, um die verunreinigte Luft zum Filtergerät abzuleiten. Aufgrund des geringeren Volumens der belasteten Luft reicht nun ein kleineres Filtergerät. Ein weiterer Vorteil: Die höhere Energieeffizienz und die verringerten Aufwände für das Reinigen und den Ersatz der Filterkomponenten reduzieren die Betriebskosten erheblich.

Virtuelles 3D-Modell sorgt für Sicherheit

Einen weiteren Beitrag zum Arbeitsschutz liefert die Qirox VirtualSafetyZone, die Personen in der Nähe von Laserquellen vor der gefährlichen Strahlung schützt. Schutzwände oder Absperrungen sind oft mit großen Aufwänden verbunden. Der von Cloos entwickelte virtuelle Laserbereich minimiert diese Aufwände und schützt Mitarbeiter zuverlässig vor dem Laserstrahl des Sensors.

Seine Funktionsweise: Die Position und die Strahlrichtung des Lasersensors ist dem Robotercontroller bekannt. Mit diesen Informationen wird ein virtuelles 3D-Modell des Roboteranlagen-Umfelds verknüpft. Solange der Laser auf Bauteile, Anlagenkomponenten, Sicherheitseinrichtungen oder Hallenwände des virtuellen Laserbereichs gerichtet ist, geht keine Gefahr von ihm aus. Wenn er aber auf keine Fläche zeigt, die im Laserbereich programmiert ist, lässt er sich nicht aktiveren. Das Ablaufprogramm wird dann ohne Laserstrahl fortgesetzt.

Sobald der Roboter eine Position erreicht, in der keine Gefahr vom Laserstrahl mehr ausgeht, gibt die Steuerung den Laser wieder frei und die Suchroutinen erfolgen wie festgelegt. Der virtuelle Laserbereich ist im Automatikablauf aktiv und schützt die Personen im Anlagenumfeld.

Hier finden Sie mehr über: