Mercedes-AMG versteht unter „One man, one engine“, dass ein Werker einen kompletten Motor zusammenbaut. Für den neuen Vierzylindermotor (interne Bezeichnung M139) hat Mercedes-AMG diese manufakturhafte Produktionsweise um aktuelle Erkenntnisse der Ergonomie, des Warenflusses, der Qualitätssicherung, der Nachhaltigkeit und der Effizienz angereichert.

Das drückt sich schon in der Arbeitsumgebung aus: Wo die V8-Motorenproduktion eine Etage tiefer – auch nach dem „One man, one engine“-Fertigungsprinzip – noch typisch industrielles Flair ausstrahlt, fallen bei der im Frühsommer 2019 gestarteten Produktion des Vierzylindermotors saubere helle Flächen, ein weitläufiger Hallenboden und über den Köpfen der Werker bis zur Hallendecke nur wenig Technik ins Auge.

Alles am richtigen Platz

Mercedes-AMG bezeichnet dies als „smarte Produktion“ mit hoher Flexibilität. Dafür sorgen vor allem die weitgehende Digitalisierung der Arbeitsprozesse und eine Logistikkette mit vorkonfiguriertem Warenkorb und fahrerlosen Transportsystemen. Herzstück sind der Montagewagen, auf dem der Motor gebaut wird, und der Transportwagen, der alle Einzelteile für die Montage enthält.

Den Montagewagen haben die Produktionsspezialisten gemeinsam mit den Werkern entwickelt. Er verfügt über eine autarke batteriegestützte Energieversorgung und beherbergt alle für die Montage erforderlichen Betriebsmittel und Werkzeuge. Etwa die beiden Akkuschrauber, die per WLAN mit der Produktionssteuerung kommunizieren. Dank einer Indoor-Tracking-Funktion erhält man die individuellen Drehmomenteinstellungen und Freigaben in automatisierter Form – je nach Arbeitsstation. Selbst die Steckkästen mit den Aufsatzwerkzeugen für die Akkuschrauber kommunizieren per WLAN mit dem Produktionssystem. Beispielsweise gibt das System die Werkzeuge nicht frei, wenn der Werker einen Arbeitsschritt an einer dafür nicht vorgesehenen Station erledigen will.

Montagewagen speziell für Fertigung des neuen Mercedes-AMG entwickelt

Das System erkennt außerdem, ob der Werker alle an einer Station geplanten Arbeitsinhalte erledigt. Zusätzlich unterstützt der auf dem Montagewagen integrierte Tablet-PC den Werker je nach Arbeitsstation automatisch mit den passenden Arbeitshinweisen. Um die Qualitätssicherung, Nachvollziehbarkeit und Transparenz der Produktionsprozesse zu verbessern, werden alle erledigten Tätigkeiten digital erfasst.

Auf dem zweiten Vehikel, dem Transportwagen, sind in Schubladen und Regalen alle Bauteile vorrätig, die zur Komplettierung des jeweiligen Motors erforderlich sind. Der Transportwagen sitzt auf einem fahrerlosen Transportsystem, das dem Werker und dem Montagewagen automatisch von Arbeitsstation zu Arbeitsstation folgt. Seine Position wird per Indoor-Tracking via WLAN erfasst und der geplante Fahrweg über in den Boden eingelassene Magnete gesteuert.

Kommissioniert werden die Transportwagen im Mercedes-AMG Logistikcenter Marbach. Dort wird der Logistiker IT-gestützt von einem Laserlicht angeleitet, das ihm die Regale anzeigt, aus denen er Teile entnehmen soll. Ebenso zeigt ihm die Lichtfunktion, in welche Schublade/Regal des Transportwagens er das Teil ablegen soll. Die Transportwagen werden „just in sequence“ an die Fertigungslinie in Affalterbach geliefert und ebenfalls per Indoor-Tracking via WLAN in die Prozesskette eingesteuert.

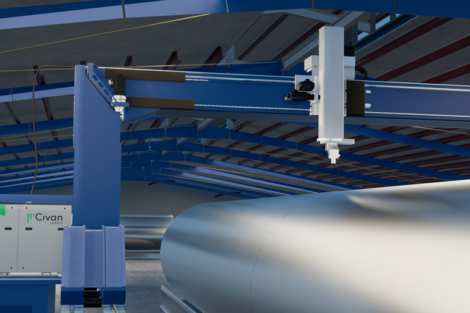

„Aufgeräumtes“ Produktionslayout

Die Zusammenlegung der vielen Prüffunktionen in lediglich drei zentralen Inline-Prüfstationen (Schleppmomenttest, Lecktest Öl-/Wasser- und Kraftstoffsysteme sowie der Lecktest für den Komplettmotor) trägt entscheidend zum aufgeräumten Eindruck des Produktionslayouts bei. Bei allen drei Stationen werden die Montagewagen automatisch fixiert, angeschlossen und getestet. Auch hier werden alle Parameter und Messwerte digital erfasst und gespeichert.

Die neuen Prüfstationen sorgen – zusammen mit der konsequenten Vermeidung unnötiger Laufwege der Werker sowie von nicht wertschöpfenden Arbeiten (wie etwa dem Einscannen von Materialpositionen) – laut Mercedes-AMG dafür, dass die neue Fertigung etwa 20 bis 25 % effizienter als eine Fertigung alter Prägung ist. Auch die Montagedauer der etwa 190 Einzelteile (ohne Befestigungsmaterialien) des Motors konnte von etwa drei Stunden nach alter Fertigungsweise auf jetzt zwei Stunden verkürzt werden. Je nach Anzahl der eingesetzten Werker werden im Zweischichtbetrieb zwischen 80 und 140 Motoren pro Tag auf der Anlage produziert.

Die Digitalisierung geht so weit, dass bei Schichtwechsel alle Transportwagen automatisch in die Nachbarhalle auf eine Parkposition fahren, während anschließend von dort die Transportwagen der nächsten Schicht automatisch in die Produktionshalle einrücken. Die Montage- und Transportwagen sowie Prüfstationen sind prinzipiell auch für die V8-Motoren von AMG geeignet. Der Wechsel auf das „smarte“ Produktionslayout wäre laut Mercedes-AMG aber wohl erst bei Einführung einer neuen V8-Motorengeneration sinnvoll.