„Die Reinigung in der Java ist für uns eine eindeutige Qualitätsverbesserung“, sagt Bereichsleiter Daniel Reiser. „Vor allem mit Blick auf die Messungen, die wir bei jedem Auftrag stichprobenartig durchführen.“

Seit 30 Jahren fertigt das familiengeführte Maschinenbauunternehmen Reiser in Veringenstadt Präzisionsteile aus Metall in Losgrößen von fünf bis 1000 Stück – und das für ganz unterschiedliche Kunden, etwa Zulieferbetriebe der Sonderantriebstechnik, Hersteller von Holzbearbeitungsmaschinen, der Medizintechnik oder dem Schiffsbau. Zum Portfolio gehören zudem die Montage komplexer Baugruppen, die Vormontage von Aggregaten sowie der 3D-Druck mit Metall und Kunststoff.

In der spanenden Fertigung von Reiser spielt die Reinigung eine zunehmend wichtige Rolle. Immer mehr Kunden platzieren Aufträge nur noch, wenn die Reinheit der gefertigten Teile garantiert ist. Das war Anfang 2018 ein entscheidender Grund für die Geschäftsleitung, ein neues Reinigungssystem anzuschaffen. Bis dahin erfolgte die Reinigung in einem Tauchbadsystem. Dieses Verfahren war jedoch veraltet und die Verschleppung in den Bädern so hoch, dass die von den Kunden geforderte Reinheit nicht mehr sichergestellt werden konnte.

Mit geringem Aufwand viel erreicht

Aufgrund der Ansprüche an eine nachhaltige, ressourcen- und umweltschonende Produktion war klar: Die neue Anlage sollte auf wässriger Basis arbeiten. Nach Probereinigungen im Technikum von Mafac waren die Verantwortlichen von Reiser von der effektiven Verfahrenstechnik überzeugt: „Wie man mit so wenig Aufwand so viel erreichen kann, das hat uns begeistert“, erzählt Daniel Reiser. Außerdem habe die Größe des Unternehmens und die Möglichkeit, individuelle Wünsche zu berücksichtigen, für den Alpirsbacher Spezialisten für wässrige Reinigungsverfahren gesprochen. Einer dieser Wünsche war eine Schnittstelle für das hauseigene ERP-System. Mit ihr ist die Anlage des Typs Java bereit für die weitere Automatisierung der Produktion bei Reiser.

Seit der Inbetriebnahme läuft die Reinigungsanlage in Veringenstadt vier bis fünf Stunden am Tag. Der Prozess gewährleistet perfekte Reinigungsergebnisse bei einem breiten Teilespektrum – sowohl hinsichtlich der Materialien als auch in Bezug auf Geometrie und Größe der Teile. So durchlaufen Werkstücke aus verschiedenen Aluminium- und Stahlsorten sowie – in geringem Umfang – Buntmetallen das Reinigungssystem. Außerdem werden Kunststoffbehälter gereinigt, meist vor dem Badwechsel. Ebenso vielfältig wie die Materialien ist auch die Größe der Teile, die von 20 mm x 20 mm bis hin zu 350 mm x 400 mm reicht. Die zu reinigenden Teile weisen Verschmutzungen in Form kleiner Mikrospänen und von Kühlschmierstoffen auf, die teilweise eingetrocknet sind. Grundsätzlich sind die Rückstände eher ölig als wässrig.

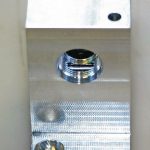

Die Java in Veringenstadt ist mit zwei Medientanks ausgestattet. Sie kommen in der Reihenfolge Reinigen – Spülen zum Einsatz. Bei den Werkstücken aus Stahl erfolgt eine leichte Konservierung während des Spülvorgangs. Aufgrund der Vielfalt des Teilespektrums sind zwölf Programme eingespeichert, die in Abhängigkeit von Material und Geometrie über die vollautomatische Steuerung aktiviert werden. So gibt es etwa Programme für Aluminium oder Stahl rotierend, Aluminium oder Stahl wippend sowie Aluminium oder Stahl mit Ultraschall.

Während der Nassphase wird die Reinigungskammer teilgeflutet und die Bauteile durch die Rotation von Reinigungs- und Beschickungssystem spritzgereinigt. Beim Programm mit Rotation rotiert das Spritzsystem gegenläufig zum ebenfalls rotierenden Beschickungssystem. Bei komplexeren Geometrien ist die Bewegung des Beschickungssystems auf ein Wippen reduziert, während das Spritzsystem rotiert. Die Ultraschallreinigungseinheit, die optional für die Anlage verfügbar ist, wird bei Werkstücken mit tiefen Bohrungen aktiviert. „Im Moment setzen wir die Ultraschallreinigungseinheit nur in wenigen Fällen ein. Wir haben sie mit Blick auf künftige Anwendungen angeschafft und gehen davon aus, dass der Bedarf hierfür in den kommenden Jahren steigt“, sagt Daniel Reiser.

Teile müssen trocken sein

An die Nassphase schließt sich die Trocknung an: Sie erfolgt mittels einer Warmluft-Impuls- und Heißluft-Strömungstrocknung mit Lufterhitzer. Während der Trocknung rotiert das Trocknungssystem um das Beschickungssystem, das abhängig vom jeweiligen Reinigungsprogramm gegenläufig rotiert oder wippt. „Die Teile müssen trocken sein, können aber durchaus eine leichte Restfeuchte haben“, sagt Reiser. Bei lang laufenden Reinigungsprogrammen umfasst die Trocknung deshalb nur 30 % der gesamten Reinigungszeit. Bei den Kurzprogrammen liegt die Trocknungszeit bei über 50 %. Beide Medientanks sind mit Wasser aus einer zentral installierten Entsalzungseinheit befüllt. Medientank 1 ist ein Universalreiniger in einer Konzentration von 2,5 % beigefügt. Die Konzentration in Medientank 2 liegt bei 0,2 bis 0,5 %. Einmal in der Woche wird die Qualität des Wassers gemessen. Die durchschnittlichen Badstandzeiten liegen bei 45 Tagen. Beide Medientanks sind mit einer Hauptstrom-Feinstfiltration ausgestattet. Medientank 1 ist zudem mit einem Koaleszenz-Ölabscheidesystem mit integriertem Oberflächenschlürfer und mit Maximumüberwachung des Ölauffangbehälters ausgestattet.

Über die Schnittstelle der Java sind alle technischen Daten, die eingespeicherten Programme und deren Verknüpfung mit den jeweiligen Werkstücken sowie die Ergebnisse der Wassermessung im hauseigenen ERP-System hinterlegt.

Derzeit wird die Reinigungsanlage von zwei Mitarbeiterinnen bestückt, die das dem Werkstück entsprechende Programm über das Touch-Pad aktivieren. Künftig soll dieser Prozess weiter automatisiert werden. „Unser nächstes Ziel ist es, dass die Mitarbeiter die Werkstücke direkt an der Bearbeitungsmaschine in das Beschickungssystem einlegen und dann zur Reinigungsanlage bringen. Langfristig ist dann eine automatische Beschickung geplant“, blickt Daniel Reiser in die Zukunft.