Wenn beim Fräsen höchste Oberflächenqualität gefordert wird, wird meistens nach dem Schlichten noch poliert. Der Zeitaufwand hierfür kann bei typischen Aufgaben im Formenbau zwischen einigen Stunden und mehreren Tagen liegen. Heute fällt es jedoch immer schwerer, Fachkräfte für diese Tätigkeit zu finden. Zudem untersagen viele Kunden das Polieren, weil dadurch die Geometrietreue verloren geht. Hinzu kommen Aspekte wie Automatisierbarkeit und Beherrschen der Qualität. Es bietet sich hier an, höchste Oberflächenqualitäten möglichst gleich beim Fräsen zu erzeugen. Allerdings stellt sich oft die Frage, ob der Mehraufwand für das maschinelle Erzeugen von Hochglanzflächen wirtschaftlich gerechtfertigt ist. So gibt es weite Bereiche, in denen eine recht einfach erreichte gute Oberfläche manuell bei guter Wirtschaftlichkeit fertigpoliert werden kann. Der Maschinenhersteller Röders, der Werkzeughersteller Mitsubishi Materials und der CAM-Softwareentwickler Tebis verglichen auf einem Seminar in Attendorn diese beiden Vorgehensweisen bezüglich der Kosten und der Wirtschaftlichkeit. Dabei wurde auch aufgezeigt, wie sich eine optimale Geometrietreue und Oberflächenqualität durch Kombination von Fräszentrum, Werkzeugen und CAM-Software erreichen lassen.

Testwerkstücke für die Versuche waren Einsätze für ein Blechumformwerkzeug aus Kaltarbeitsstahl mit 48 HRC. Zwei Exemplare wurden in einem 5-Achsen-Fräszentrum des Typs Röders RXP 601 DSH mit jeweils unterschiedlichen CAM-Strategien und dazu passenden Fräswerkzeugen aus dem Vollen gefräst. Beim ersten Werkstück wurden Werkzeuge und Frässtrategien gewählt, die dem aktuell im Formenbau üblichen Vorgehen entsprachen. Dieser Ansatz wird nachfolgend als „klassisch“ bezeichnet. Beim zweiten Bauteil wurden dagegen die Möglichkeiten effizienter CAM-Strategien, moderner 5-Achsen-HSC-Fräsbearbeitung sowie neuer Werkzeugdesigns voll ausgespielt. Dieser „moderne“ Ansatz erfordert jedoch vor allem beim Schlichten einen erheblich höheren Programmieraufwand. Ziel war in beiden Fällen, ein bezüglich Geometrietreue und Oberflächengüte optimales Ergebnis zu erreichen.

Klassische Frässtrategien

„Im Werkzeugbau dominieren häufig Frässtrategien, die sich aus der Verwendung dreiachsiger Fräszentren heraus etabliert haben“, weiß Marc Fuest, Leiter Partnersupport bei der Tebis AG in Martinsried. Grund hierfür ist, dass den Abteilungen die Zeit für die Suche nach neuen Werkzeugen sowie Strategien fehlt. Beim traditionellen Schruppen wird das Material dabei meist mit Hochvorschubwerkzeugen ebenenweise abgetragen. Aus Zeitgründen wird selten versucht, die Bauteilkonturen in flache und steile Bereiche aufzuteilen, obwohl das Fräsen flacher Bereiche mit VHM-Fräsern und einer adaptiven Frässtrategie effektiver wäre. Wegen des höheren Programmieraufwands wird meist auf eine Kombination aus 3-Achs- und 5-Achs-Strategien verzichtet. Vorteil dieses Vorgehens ist, dass die benötigten NC-Programme einfach und schnell erstellt werden können, was sich in der Wirtschaftlichkeit dieses Vorgehens positiv bemerkbar macht.

Wendeschneidplatten behindern Automatisierung

„Bei der klassischen Vorgehensweise kommen in der Praxis häufig Hochvorschubfräser zum Einsatz“, erläuterte Jörg Janke, Technischer Trainer der MMC Hartmetall, der Europazentrale von Mitsubishi Materials. Im vorliegenden Fall wurde hierfür ein Schaftfräser mit Wendeschneidplatten eingesetzt. Entscheidender Nachteil einer solchen Fräserlösung ist, dass sich dadurch ein mannloser Betrieb und damit eine Vollautomatisierung verbieten. Grund hierfür ist das Risiko schwerer Schäden beim Bruch einer Schneidplatte. Gegenüber den Wendeplattenwerkzeugen ist die prozesssichere Standzeit der Vollhartmetallfräser erheblich höher, so dass auch mannlos geschruppt werden kann.

Strategie bestimmt Qualität

„Auch bei Schlichtstrategien steht die Oberflächenqualität leider eher selten im Vordergrund“, weiß Marc Fuest. Oft werden zu große Fräser gewählt, wodurch mehr Restmaterial stehenbleibt, welches in nachfolgenden Arbeitsschritten aufwändig weggespant werden muss. Obwohl beispielsweise zwischen der seitlichen Zustellung eines D16-Kugelfräsers im Vergleich zu einem D12-Kugelfräser nur Nuancen liegen, muss nachfolgend beim Bearbeiten der Restmaterialbereiche deutlich mehr Zeit aufgewendet werden, als zuvor durch die größere Zustellung eingespart werden konnte. Oft wird in der Praxis typischerweise ein Bauteil zuerst 3-achsig Z-konstant und danach 3-achsig achsparallel bearbeitet, um dieses Restmaterial zu minimieren. Das ist zwar einfach und schnell zu programmieren, kostet aber erheblich mehr an Bearbeitungszeit. Ebenfalls wegen des Programmieraufwands werden 5-achsige Ausweich- oder Kollisionsvermeidungsoptionen zu selten zugeschaltet.

Sollen bessere Oberflächengüten, insbesondere Hochglanz-Oberflächen ohne manuelle Nacharbeit, erreicht werden, ist 5-achsiges Fräsen unabdingbar. Dabei muss die Fräsbahn der Oberfläche folgen und das Werkzeug stets mit einem Neigungswinkel eingreifen, um einen Zentrumsschnitt zu vermeiden.

Hochleistungswerkzeuge fürs effiziente Bearbeiten

„Als Alternative zum Hochvorschubfräser empfiehlt sich beim Schruppen ein VHM-Torusfräser mit langen Schneiden“, weiß Jörg Janke. Beim „modernen“ Ansatz kam deshalb ein Fräser der Marke Diaedge aus der MP-Serie von Mitsubishi Materials mit einem Durchmesser von 12 mm und einem Eckenradius von 1 mm zum Einsatz. Die Videosequenz vom Einsatz dieses Werkzeugs wurde von den Seminarteilnehmern mit Interesse aufgenommen. Das Werkzeug eignet sich fürs trochoidale Fräsen mit hohem Materialabtrag über die langen seitlichen Schneiden. Auch bei klassischem Einsatz übertrifft das Zeitspanvolumen dieses Fräsers daher dasjenige eines Hochvorschubfräsers.

Für das hochproduktive Schlichten von Flanken wurde ein beschichteter VHM-Tonnenfräser mit 10-mm-Schaft und sechs Zähnen mit einem Radius von 85 mm eingesetzt. Der große Radius ermöglicht bei 5-achsiger Anstellung hohe Tiefenzustellungen an den Werkstückflanken. Für enge Bereiche eignet sich hingegen zum Beispiel ein hochpräziser 1-mm-VHM-Kugelfräser mit zwei polierten Schneiden. Mit ihm können enge Hohlkehlen und Übergänge mit sehr guten Ergebnissen bearbeitet werden.

Fräszentrum muss robust und präzise sein

Grundsätzlich gilt: Gute Ergebnisse sind nur mit guten Werkzeugmaschinen möglich. „Wichtig für hohe Wirtschaftlichkeit ist die Ausführung aller Arbeitsgänge in der gleichen Aufspannung in einer Maschine“, unterstreicht Dr.-Ing. Oliver Gossel. Der Vertriebsleiter der Röders GmbH in Soltau ergänzt: „Dazu muss die Maschine in der Lage sein, neben der nötigen Schruppleistung auch zuverlässig die erforderliche Genauigkeit und Oberflächengüte zu erreichen.“ Die für die Tests verwendete 5-achsige Röders RXP 601 DSH ist äußerst robust gebaut und kann sowohl schruppen als auch schlichten. Die HSC-Spindel erreicht bis zu 30.000 min-1. Die Portalbauweise sowie die Rundachsen mit hoch belastbaren Gegenlagern gewährleisten höchste Steifigkeit. Für optimale Genauigkeit werden in allen Achsen reibungsfreie Direktantriebe eingesetzt, in der Z-Achse unterstützt durch einen reibungsfreien Gewichtsausgleich.

Eine weitere Besonderheit der Maschine spielt gerade bei den für Präzisionsbearbeitungen so wichtigen Richtungsänderungen eine große Rolle: Dank des besonders hohen „Rucks“ – das ist die Änderung der Beschleunigung pro Zeit – der Antriebe kann auch in stark gekrümmten Oberflächen der vorgesehene Vorschub möglichst lange gehalten werden. Eine besondere Rolle spielt das ausgefeilte Temperaturmanagement: Da Wärme der Feind der Präzision ist, verfügen alle wesentlichen Komponenten der Anlage über eine eigene Temperierung. Die Temperatur des darin zirkulierenden Temperiermediums wird mit einer Genauigkeit von ± 0,1 K stabil gehalten.

Herausragendes Alleinstellungsmerkmal der Röders-Anlagen ist jedoch ihre im eigenen Hause entwickelte Steuerung. Mit einer Satzverarbeitungszeit von weniger als 0,1 ms und einem Look-Ahead von mehr als 10.000 Sätzen werden die perfekte Genauigkeit und Oberflächengüte erreicht. Besonders hervorzuheben ist die außergewöhnlich hohe Regelgeschwindigkeit mit einem Takt von 32 kHz in allen Achsen. Damit wird die Werkzeugbahn alle 0,03 ms korrigiert.

Vergleich der Verfahren: Glanzfräsen oder doch Polieren

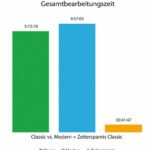

Beim Vergleich der beiden Strategien zeigte sich, dass bei der „klassischen“ Strategie die Programmierzeit mit 27:30 min nur bei knapp einem Zehntel derjenigen der „modernen“ Variante mit 4 h 40:15 lag. Bei der Gesamtbearbeitungszeit lag der Unterschied dagegen lediglich bei rund 42 min zugunsten der „klassischen“ Variante. Somit hat dieser Ansatz unter diesem Aspekt deutliche Vorteile. Nach Schätzungen der anwesender Fachleute ist allerdings davon auszugehen, dass der Zeitaufwand für das Polieren dieses Bauteils in der gleichen Größenordnung liegen dürfte wie der zusätzliche Programmieraufwand fürs Fräsen der gleichwertigen Oberfläche beim mit moderner Strategie bearbeiteten Werkstück, bei anteiligen „echten“ Werkzeugkosten von 524 zu 426 Euro.

Muss jedoch eine optimale Oberflächenqualität maschinell, also ohne Verzerrungen durch manuelle Nacharbeit erreicht werden, so spielt der Zeitaufwand nicht die Hauptrolle. Die modern gefräste Variante erreichte eine Oberflächengüte mit Ra-Werten von 0,238 µm, gegenüber 0,617 µm beim klassischen Vorgehen.

Im Verlauf der Vorträge sowie der Diskussionen zeigte sich, dass beim Formenbau immer mehr Kunden hohe und höchste Ansprüche an die Oberflächenqualität stellen. Oft wird dabei aber jegliches Polieren untersagt, weil dadurch die Geometrietreue sowie das Niveau der Prozessbeherrschung gefährdet werden. Aus dem Teilnehmerkreis kamen Angaben zu Polierzeiten für Werkzeuge in vergleichbarer Komplexität wie der vorgestellte Einsatz von bis zu 35 h. Mehrfach war zu hören, dass bessere Oberflächenqualität und die Möglichkeit, automatisiert in der „Geisterschicht“ fahren zu können, auch höhere Aufwendungen bei Programmierung und Maschinenlaufzeit rechtfertigen. Auf der anderen Seite gibt es auch weiterhin viele Anwendungen, bei denen mit dem klassischen Ansatz ein wirtschaftlich optimales Ergebnis erzielt wird, da sowohl die Programmier- als auch Bearbeitungszeiten minimal ausfallen.

Mit beiden Strategien lassen sich also sehr gute Ergebnisse erzielen. Welche im Einzelfall vorzuziehen ist, muss der Anwender individuell entscheiden.

Hier finden Sie mehr über: