Licht ist aus der Bearbeitung von Superhartstoffen wie PKD (Polykristalliner Diamant) nicht mehr wegzudenken. Wie der Laser eingesetzt werden sollte, und wie sich die Geschwindigkeits- und Kostenvorteile beziffern lassen, das hat Agathon untersucht.

Wendeschneidplatten mit PKD-Tipps sind extrem verschleißfest. Deshalb erfreuen sie sich etwa beim Bearbeiten von CFK – kohlefaserverstärktem Kunststoff – steigender Beliebtheit. Doch weil PKD so hart ist, dauert der Schleifprozess lang. Und weil Diamant mit Diamant bearbeitet wird, ist er teuer. Alternativ bringen ultrakurzgepulste Pikosekundenlaser die Schneiden in ihre endgültige Form. Doch dieser Prozess ist langsam und komplex.

Deshalb haben Agathon-Ingenieure das Beste aus beiden Welten kombiniert. Der PKD-Tip inklusive Freiwinkel wird auf der Laserbearbeitungsmaschine Neo bis auf wenige hundertstel Millimeter an die finale Kontur bearbeitet. Ihre endgültige Form erhält die Schneide anschließend auf einer Schleifmaschine. Beim Laserschruppen liegt das Hauptaugenmerk auf Geschwindigkeit. Deshalb kommt in der Neo ein Nanosekundenlaser zum Einsatz. Dessen längere Lichtimpulse bringen mehr Energie ins Werkstück ein und beschleunigen den Prozess. Die PKD-Abtragsrate beträgt hier 10 mm3/s. Sie ist somit hundertmal höher als beim typischen Schleifprozess mit 0,1 mm3/s.

Die Vorteile des kombinierten Prozesses gegenüber der reinen Schleifbearbeitung: Es lassen sich Zeit, Schleifbelag und Abrichtbelag einsparen. Die konkrete Ersparnis hängt von zwei Faktoren ab – vom Aufmaß des PKD-Tipps und davon, wie nah mit dem Laser an die Endkontur geschruppt wird.

Der Schweizer Hersteller von Laserbearbeitungs- und Schleifmaschinen hat nun untersucht, wie viel Zeit bei unterschiedlichem Aufmaß benötigt wird, um die Schneidplatte auf Endmaß zu bringen und wie hoch der Verschleiß im Schleif- und im Abrichtbelag ausfällt. Für die Messungen wurde eine keramisch gebundene D10-Schleifscheibe mit 250 mm Durchmesser und 12 mm Breite verwendet, die im Prozess mit einem Edelkorundtopf mechanisch konditioniert wurde. Bearbeitet wurde eine einseitige, rautenförmige Schneidplatte mit 9,52 mm Inkreisdurchmesser. Der PKD-Tip hatte im Endmass eine Kantenlänge von 4,9 mm und war 0,5 mm dick. Das Schruppen erfolgte auf der Laserbearbeitungsmaschine Neo, geschliffen wurde auf einer Agathon-Maschine des Typs Leo Peri.

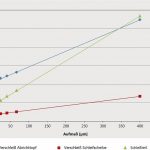

Betrachtet man die gemessenen Daten und deren Verläufe, so lässt sich erkennen, dass sowohl die Prozesszeit als auch der Verschleiß mit der Zunahme des Aufmaßes fast linear ansteigen. Das erleichtert laut den Schweizern die Bestimmung der zu erwartenden Ergebnisse für Werte, die nicht konkret in die Messreihe eingeflossen sind. Bei allen Messungen betrug das Aufmaß nach dem Löten 400 µm pro Seite. In drei Messreihen wurde dieses Aufmaß mit dem Laser auf durchschnittlich 67, 41 und 24 µm pro Seite reduziert. In jeder der drei Messreihen wurden zehn Wendeschneidplatten bearbeitet.

Ohne einen vorgelagerten Laserbearbeitungsprozess benötigte die Schleifmaschine 520 s, um Wendeschneidplatten mit 400 µm Aufmaß auf Endmaß zu bearbeiten. Wurde das Aufmaß hingegen mit dem Laser auf 24 µm geschruppt, war die Schleifmaschine bereits in durchschnittlich 240 s am Ziel. Die Bearbeitungszeit an der Schleifmaschine wurde also um 54 % reduziert. Berücksichtigt man zudem die 60 s, die der Laser fürs Schruppen benötigte, ergab sich für den gesamten Prozess eine Zeitersparnis von 220 s oder 42 %. Bei einem Aufmaß von 41 µm betrug die Zeitersparnis auf der Schleifmaschine 49 % und für den Gesamtprozess 37,5 %. Immerhin noch 46 % fürs Schleifen oder 34,5 % betrug die Zeitersparnis bei 67 µm Aufmaß.

Auch beim Verschleiß erkannten die Agathon-Techniker deutliche Vorteile. Auf der Schleifscheibe wurde der Belag um 0,067 mm abgenutzt, wenn das gesamte Aufmaß von 400 µm geschliffen wurde. Bei einem Aufmaß von 67, 41 und 24 µm wurden lediglich noch 0,025, 0,023 und 0,02 mm gemessen. Das entspricht einer Reduktion von 63, 66 und 70 %. Am Belag des Abrichttopfs reduzierte sich der Verschleiß von 0,274 mm auf 0,128, 0,122 und 0,118 mm. Dies wiederum bedeutet eine Reduktion um 53, 55 und 57 %. (mw)

Hier finden Sie mehr über: