Mit seiner Produktionszelle für den Mikrospritzguss überraschte Männer die Fachwelt auf der K. Offensichtlich will der System-Werkzeugbauer damit aber nicht primär Maschinenbauer werden, sondern sich für die Mikrospritzgieß-Welt empfehlen.

„Um den Anforderungen bei der Fertigung von Mikroteilen Rechnung zu tragen, geht es nicht nur um eine Spritzgießmaschine, eine Form, ein Heißkanalsystem und ein Handling“, erklärte Hans Peter Männer auf der K, Vorstandsvorsitzender der Otto Männer Holding AG. „Sondern es geht darum, dem Markt eine lösungsorientierte Produktionszelle zu liefern“ – und dafür sieht sich das weltweit 380 Mitarbeiter zählende Unternehmen als Know-how-Träger prädestiniert.

Die in Düsseldorf vorgestellte Micro-Män 50 unterscheidet sich von klassischen Spritzgießmaschinen schon im Grundaufbau: Mit einer gekühlten, aus einem Stück gefertigten Maschinenplatte und der 3-Punkt Lagerung ähnelt ihre Konstruktion der von hochpräzisen Messmaschinen. Die vollelektrische Spritz- und die Schließeinheit werden mit Torquemotoren angetrieben, so dass kein Getriebe benötigt wird. Die 2-stufige Schneckenvorplastifizierung mit Kolbeneinspritzung arbeitet nach dem First-In/First-Out-Prinzip.

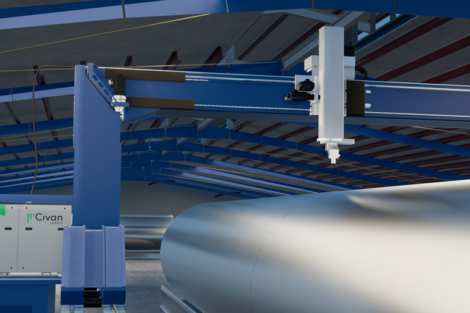

Anders als bei herkömmlichen SpritzgießAnlagen finden der variotherme Prozess und die Entnahme der Teile außerhalb der Schließeinheit statt. Das Herzstück ist der „Track-Män“: Die 2-teilige Werkzeughälfte mit Formeinsatz und Auswerferpaket wird nach dem Einspritzen aus der Schließeinheit heraus zu den Funktionsstationen transportiert: In der Standardausführung ist die Micro-Män mit vier Funktionsmodulen ausgestattet, die der Track-Män mit Lineareinheiten ansteuert. An den Eckpunkten werden die Werkzeughälften mit pneumatischen Drehantrieben umgesetzt.

Nach dem Einspritzen wird die bewegliche Werkzeughälfte zusammen mit dem Formteil zum Kühlen weitergeleitet. Die Kontaktkühlung funktioniert auf Wasserbasis. Es folgen zwei Entnahmestationen – eine für den Anguss und eine für die Spritzgussteile. Abschließend geht es weiter zur Aufheizstation, die das Werkzeug in einem zweistufigen induktiven Verfahren erwärmt, und von dort erneut zum Einspritzen. Somit führt die Anlage gleichzeitig mehrere Prozesse aus.

Die Verwendung mehrerer Werkzeughälften innerhalb eines Produktionszyklus macht es möglich, Teile mit verschiedenen Geometrien ohne Umrüsten der Maschine zu fertigen. Das ist insbesondere bei der Produktion kleinerer Mengen vorteilhaft. Zusätzlich lässt sich die Werkzeughälfte mit einem Chip versehen, auf dem die Spritzparameter gespeichert sind.

Unsere Webinar-Empfehlung

Der Summit richtet sich an Entscheider aus den Bereichen Fertigung, Instandhaltung, Fabrikautomatisierung, Automatisierung, Intralogistik und Fabrikplanung, Netzplanung, Netzwerkinfrastruktur, Innovationsmanagement. Daneben sind Hersteller aus den Bereichen Maschinenbau, Sensorik,…

Teilen: