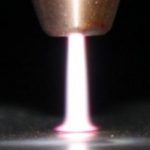

Plasmaschweißen ist mehr als das (bisher bekannte) Fügen dünner Folien oder dicker Behälterwände. Dazwischen eröffnet sich ein weites Spektrum an Anwendungen, in denen der schmale, scharfe und dennoch tolerante Lichtbogen sehr vorteilhaft ist.

Obwohl es das Plasmaschweißen schon lange gibt und erfolgreich in verschiedensten Branchen eingesetzt wird, denken viele dabei nur an das Schweißen von Folien (Mikroplasma) oder das Schweißen im Behälterbau mit Materialstärken von 3 bis 10 mm (Plasmastichloch). Doch das Verfahren bietet viel mehr, darüber ist nur wenig bekannt. Dies liegt hauptsächlich daran, dass fast alle interessanten Anwendungen für das Plasmaschweißverfahren mit einer Geheimhaltungsvereinbarung belegt sind, womit sich die Anwender vor ihrer Konkurrenz schützen und sich so einen technischen Vorsprung in ihrer Fertigung sichern.

Außerdem wird Plasmaschweißen heute immer noch als schwieriger Prozess eingestuft. Diese Einschätzung resultiert jedoch meist aus Unerfahrenheit und der Scheu, neue „alte“ Techniken in der Praxis einzusetzen. Denn vor allem durch Entwicklungen im Bereich der Geräte, Steuerungstechniken und Brennertechnologien konnte die Praxistauglichkeit wesentlich verbessert werden. Die Umsetzung des Plasmaschweißverfahrens in der Serienfertigung ist heute kein Problem mehr.

Da das Plasmaschweißverfahren oft in Sonderapplikationen genutzt wird – dort wo gängige Schweißverfahren an ihre Grenzen stoßen –, lässt es sich nur schwer nach Anwendungsbereichen oder Branchen klassifizieren. So ist es vor allem das theoretische Verständnis des Verfahrens und seiner Möglichkeiten, die den Produktentwickler über einen Einsatz des Plasmaschweißens nachdenken lassen (und das möglichst schon bei der Konstruktion und beim Gestalten der Nahtgeometrien). Doch zunächst ein Blick auf die klassischen Applikationen:

Schweißen „durch dünn“ – dabei handelt es sich um das Mikroplasmaschweißen. Es kommt beim Verbinden von dünnen Metallfolien ab 0,1 mm Dicke zum Einsatz, zum Beispiel beim Verschweißen von Membranen oder Faltenbälgen (Kompensatoren). Mit Standardverfahren (WIG/MIG/MAG) lassen sich so dünne Teile nicht verschweißen. Der große Vorteil des Mikroplasmaschweißverfahrens liegt hier darin, das man den Schweißlichtbogen mit 0,5 A zünden und hiermit auch schweißen kann. Selbst das Verschweißen von Folien mit 0,1 mm Wandstärke gelingt noch von Hand.

„Durch dick“ mit dem Plasmastichlochschweißen – das ist vielen ein Begriff. Das Verfahren kommt vorwiegend im Behälterbau zum Einsatz (Materialstärken 3 bis 10 mm), etwa bei Biertanks für Brauereien oder auch bei Weintanks. Durch seine spezielle Lichtbogencharakteristik bietet das Plasmaschweißen hier eine hohe Qualität bei geringen Produktionskosten.

Hier lohnt es sich, zunächst einen kurzen Blick auf die Funktionsweise zu werfen. Wie beim WIG-Schweißen brennt der Schweiß- oder Hauptlichtbogen zwischen Wolframelektrode und Werkstück. Er wird jedoch durch einen zusätzlichen „Pilotlichtbogen“ (in den Plasmagas geleitet wird) ionisiert. So lässt sich der Hauptlichtbogen ohne Hochfrequenz berührungslos und mit hoher Zuverlässigkeit zünden. Dieser Plasmalichtbogen besitzt gegenüber dem WIG-Lichtbogen eine sehr schmale Lichtbogensäule, die sich auch bei Längenänderungen nur gering verändert. Die engeren Wärmeeinflusszonen führen zu weniger Verzug als beim WIG-Schweißen. Und Änderungen im Abstand von Plasmabrenner zu Werkstück wirken sich nur sehr gering auf die Nahtbreite aus – hilfreich vor allem für das Plasmahandschweißen.

Aus diesen Vorteilen erklären sich die Anwendungsbereiche zwischen „dick“ und „dünn“. Sie sind noch weitgehend unbekannt und bei manchen umstritten („das kann ich mit anderen Verfahren doch auch“). Aber sie nehmen zu, bedingt durch die Anforderungen in der Automobilindustrie und durch Weiterentwicklungen bei Schweißbrennern, Schweißanlagen und der Steuerungsmöglichkeiten durch moderne SPS-Systeme.

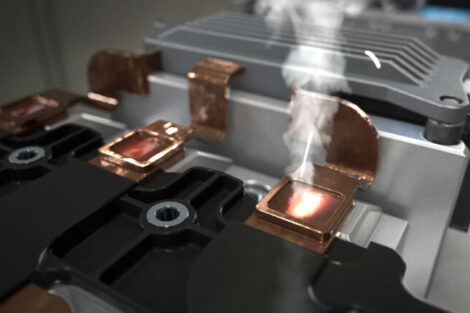

Vor allem das Kurzzeitschweißen (Prozesszeit 20 ms bis 2 s) ist ein stark wachsender Bereich in der Automobilindustrie und in der Herstellung von elektronischen Bauteilen. Das Downsizing bei Motoren und der hierdurch bedingte Einsatz von Turboladern stellen hohe Anforderungen an die Qualität und an die Produktivität. So können beim Plasmakurzzeitschweißen bis zu 30-fach höhere Standzeiten für die Verschleißteile der Anlage erreicht werden, verglichen mit dem bisher oft eingesetzten WIG-Verfahren – und das bei besserer Qualität.

Auch die Anforderungen an die Crashfestigkeit von Bauteilen im Automotivsektor sind gestiegen. In der Vergangenheit reichte oft ein einfaches Stanzteil, gesichert mit einem Omega-Verschluss. Heute wird eine zusätzliche Sicherung durch einen Schweißpunkt gefordert (zum Beispiel bei Kopfstützen). Die Teile kommen direkt aus der Presse und werden (meist noch stark verölt) in einer nachfolgenden Anlage mit einem Sicherungsschweißpunkt versehen.

Auch in der Luft- und Raumfahrt wurden neue Möglichkeiten für das Schweißen gesucht. Gegenüber dem oft favorisierten Laserschweißen bietet das Plasmaschweißen hier häufig Vorteile durch höhere zulässige Bauteiltoleranzen und deutlich niedrigere Investitionskosten. Durch die Entwicklungen der letzten Jahre stehen jetzt spezielle Plasmastromquellen nach DIN 65153 (Abnahmeprüfungen in der Luft- und Raumfahrt) zur Verfügung.

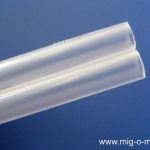

Sogar beim Verschweißen von Kunststoffschläuchen in der Medizintechnik ist das Plasmaverfahren eine Alternative, an die erst einmal keiner denkt. Hier wird mit einem „indirekten“ Lichtbogen (der das Werkstück elektrisch nicht kontaktiert) gearbeitet, so dass die Kunststoffschläuche unter Schutzgasatmosphäre längs zusammengefügt werden. Diese Methode schließt Verunreinigungen durch minimale Verbrennungen des Kunststoffmaterials weitgehend aus.

Bei der Anwendung des Plasmaverfahrens ist viel Erfahrung notwendig. Ein unerfahrener Anwender sollte sich unbedingt Unterstützung durch spezielle Fachfirmen holen, die sich täglich mit dem Plasmaschweißen auseinandersetzen. Über den Erfolg des Verfahrens entscheiden die Auswahl des richtigen Schweißbrenners (die eierlegende Wollmilchsau gibt es nicht), die richtige Gerätetechnologie und das Einstellen der Prozessparameter. Dies gilt, auch wenn die Handhabung in den letzten Jahren durch Weiterentwicklungen der Brenner- und Anlagentechnologie einfacher geworden ist.

Moderne Plasmaschweißstromquellen sind heute bedienerfreundlich und lassen sich flexibel einsetzen. Zu dieser Entwicklung haben vor allem SPS-Systeme mit Touch-Bedienpanels beigetragen. Sie ermöglichen es, ein speziell auf den Prozess und die Wünsche des Bedieners abgestimmtes Bedienkonzept zu entwickeln, so dass sich die Vielzahl von Parametern und Komponenten (vor allem bei komplexen Automationslösungen) auf einen Blick überschauen und steuern lassen.

Thomas Schumacher Prokurist und Technischer Leiter der Mig-O-Mat Mikrofügetechnik GmbH, Burbach

Unsere Webinar-Empfehlung

Der Summit richtet sich an Entscheider aus den Bereichen Fertigung, Instandhaltung, Fabrikautomatisierung, Automatisierung, Intralogistik und Fabrikplanung, Netzplanung, Netzwerkinfrastruktur, Innovationsmanagement. Daneben sind Hersteller aus den Bereichen Maschinenbau, Sensorik,…

Teilen: