Aktuell ist es schwierig, den Überblick über die Entwicklungen und Neuheiten in der Blechbearbeitung zu behalten. Die gebündelten Präsentationen auf den Fachmessen, die Gespräche mit Herstellern und Anwendern und letztlich die Reaktion des Publikums fehlen, aber auch aus virtuellen Messen, Webinaren und Videokonferenzen lassen sich aktuelle Trends für die flexible Blechbearbeitung ableiten.

Smart Factory und die Realität

Die Corona-Einschränkungen haben die Smart Factory als Ziel für die Blechbearbeitung noch stärker in den Fokus gerückt. Es geht um eine Fertigung, in der alle Produktionsprozesse vernetzt sind, die Systeme in Echtzeit miteinander kommunizieren, Aufträge selbstständig abwickeln und Teile automatisch von Station zu Station transportieren. Ein solches intelligentes Fertigungssystem denkt quasi mit, kümmert sich um die Lagerhaltung, erstellt Angebote, erzeugt CNC-Programme und managt die Produktionsplanung. Wie eine solche intelligente Fertigung aussehen kann, demonstriert Trumpf seit Mitte 2020 in Ditzingen anhand einer Smart Factory für die eigene Blechfertigung.

In den Werkhallen der meisten Blechfertiger sieht es allerdings anders aus. Maschinen, Geräte und Software unterschiedlicher Hersteller und Baujahre stehen hier nebeneinander. Viele Blechfertiger sehen sich gerade durch ihren Markenmix fertigungstechnisch gut aufgestellt und wollen daran auch nichts ändern. Ganz abgesehen davon, dass nur wenige Maschinenanbieter mit ihrem Portfolio wirklich den kompletten Bedarf vom Rohmateriallager bis zur Verpackungsmaschine, vom Programmiersystem bis zum Webshop abdecken.

Bei Bystronic hat man daraus Schlüsse gezogen. „Wir mussten uns eingestehen, dass wir die Bedürfnisse unserer Kunden nicht länger im Alleingang befriedigen können. Blechbearbeiter suchen immer weniger einzelne Produkte, sondern vernetzte Lösungen. Und diese können wir nur in Zusammenarbeit mit externen Partnern bieten“, sagt Alberto Martínez, Leiter Competence Center Software Services und Mitglied des Bystronic Management Committee. Eine digitale Unternehmenskultur denke vernetzt, handle partnerschaftlich, entwickle Lösungen inkrementell und passe sich im Marktumfeld rasch an, so Martínez. „Deshalb scheuen wir uns auch nicht davor, Systeme von Fremdherstellern einzubinden.“

Nicht nur die großen Anbieter wie Trumpf, Amada, Bystronic, Primapower setzen bei ihren Neuvorstellungen deshalb auf Lösungsansätze, die sich später einfach vernetzen lassen. Sie bringen gleichzeitig auch einfache Automatisierungslösungen auf den Markt, die die herkömmliche Fertigung schrittweise vereinfachen. Dazu gehören beispielsweise kleine automatische Materialspeicher für Einsteigerlasermaschinen oder ein Teile-Ortungssystem, das die Intralogistik in Blechbetrieben verbessert.

In Zusammenhang mit der Vernetzung auch markenfremder Maschinen, gewinnt die Schnittstelle Umati, „the universal machine technology interface“, an Bedeutung, über die Daten verschiedener Maschinen zusammenfließen. Erste Werkzeugmaschinen, die über die Spezifikationen OPC UA für Werkzeugmaschinen (OPC UA 40501–1) und OPC UA für Maschinen (OPC UA 40001–1) kommunizieren können, wurden im Dezember beim VDW vorgestellt.

Überwachen und regulieren sich selbst

Zur vollautomatisierten vernetzten Fertigung gehören autonom arbeitende Maschine und Anlagen. Nah dran an diesem Ziel sind einige neuvorgestellte Lasermaschinen, die auch in herkömmlichen Fertigungsumgebungen Vorteile bringen. So agiert die neue Laserschneidmaschine der TruLaser Serie 5000 mit einem TruDisk 12001 mit 12 kW Laserleistung mit dem Assistenzsystem „Active Speed Control“ im Schneidbetrieb nahezu autonom. Das Assistenzsystem überwacht mit einer Kamera durch die Düse hindurch das Prozessleuchten im Spalt, leitet daraus die aktuelle Schnittqualität ab und passt die Vorschubgeschwindigkeit unterbrechungsfrei automatisch an, wenn sich Oberflächenbeschaffenheit, die Materialdicke oder die Materialqualität ändern. Weitere Assistenzsysteme und –Funktionen regeln den Fokusdurchmessers beim Schneiden dicker Bleche oder Besprühen die Schneidzone zur Kühlung mit einem Wassernebel, um die Schnittqualität zu verbessern.

In dieselbe Richtung zielt die neue CNC-Faserlaserschneidanlage Regius-3015AJ von Amada. Mit Linearantrieben auf allen drei Hauptachsen erreicht die Maschine eine Punkt-zu-Punkt-Positioniergeschwindigkeit von 340 m/min und ist damit die schnellste Laserschneidanlage im Portfolio des Herstellers. Intelligente, in die Anlage integrierte Features und Funktionen sorgen dafür, dass sich die Laserschneidanlage permanent selbst überwacht und alle Anlagen- und Prozessparameter automatisch auf den jeweiligen Schneidvorgang anpasst. Eine variable Strahlanpassung stellt den Laserstrahl — nicht nur den Fokusdurchmesser und die Fokuslage — automatisch, stufenlos an das Material und seine Dicke ein, so dass die Maschine den Blechdickenbereich von sehr dünn bis 25 mm Baustahl, Edelstahl und Aluminium mit einer Düse abdeckt. Einrichtungen zum automatischen Prüfen der Düsen, ein automatischer Düsenwechsler sowie eine automatische Düsenzentrierung gehören bei dieser Maschine ebenso wie bei vielen aktuellen Hochleistungsmaschinen zur Ausstattung.

Insgesamt ist bei Laserschneidmaschinen der Trend zu höheren Laserleistungen weiterhin ungebrochen. Aktuell bietet beispielsweise Bystronic eine 15 kW Laserquelle an. Damit schneiden die Systeme Blechdicken von 30 bis 50 mm und stoßen in bisher dem Plasmaschneiden vorbehaltene Bereiche vor. Bei dünneren Blechen werden deutlich höhere Schneidgeschwindigkeiten erreicht, sofern es die Kinematik der Maschinen zulässt.

In Richtung selbstregelndes System geht es auch beim Biegen. Seit Jahren realisiert Salvagnini in seinen Stanz-Biege-Zentren eine Inline-Erfassung der Blechdicke und der Festigkeit des aufliegenden Blechs samt automatischer Rückfederungskompensation im Biegevorgang. Ähnliche automatische Rückfederungskompensationen kommen mittlerweile auch in Abkantpressen und roboterautomatisierten Biegezellen mehrerer Anbieter zum Einsatz. So arbeitet beispielsweise die Ulti-Form-Biegezelle von LVD mit einer 135-t-Abkantpresse und einem Industrieroboter, der sowohl den Werkzeugwechsel als auch das Teilehandling übernimmt. Roboter und Presse werden in einem System programmiert. Die Software berechnet automatisch das optimale Biegeprogramm. Die Robotersoftware importiert alle Biegedaten und berechnet damit automatisch alle Greiferpositionen unter Berücksichtigung der Greiferkraft, Kollisionserkennung und Robotererreichbarkeit. Mit der adaptiven Echtzeit-Biegetechnologie erreicht das System eine hohe Prozessstabilität, indem über das Easy-Form-Laser-Winkelmesssystem Schwankungen im Material erkannt und kompensiert werden.

Automation, Digitalisierung und KI

Moderne Blechbearbeitungsmaschinen sind durchgehend für die Digitalisierung vorbereitet. Sie erfassen vielfältige Daten zu den Prozessen und zum Maschinenzustand, und die Hersteller bieten erste Tools zur Auswertung der Daten an. Regelmäßig werden diese Daten genutzt, um den Anwender zu jeder Zeit an jedem Ort über den aktuellen Maschinenzustand zu informieren, auf vorbeugende Wartungs- und Servicemaßnahmen hinzuweisen oder auch um in die Auftragsreihenfolge einzugreifen.

Künstliche Intelligenz zur Auswertung der Daten mit dem Ziel einer Prozessoptimierung nutzen derzeit allenfalls Werkzeugmaschinenbauer wie Trumpf, beispielsweise um Daten zu analysieren, die aus Kundenrückmeldungen stammen.

Das Potenzial dieser KI-Datenanalysen verdeutlicht die Automobilindustrie, die solche Systeme bereits heute zur Optimierung der Produktionsplanung einsetzt. KI-Anwendungen direkt am Blech und im Fertigungsbetrieb finden sich indes selten und wenn, dann meist in der Peripherie der Prozesse. So setzt Audi beispielsweise ein KI-System zur Oberflächenkontrolle umgeformter Bleche ein. Im Laservollautomat TruLaser Center 7030 von Trumpf steuert ein KI-System, welche Stifte eines Stiftekissens ausgefahren werden, um lasergeschnittene Teile verkantungsfrei aus dem Restgitter zu heben, damit es von Saugern sicher aufgenommen werden kann. Dieses System lernt dabei durch Versuch und Irrtum und programmiert sich sozusagen selbst auf neue Teilegeometrien.

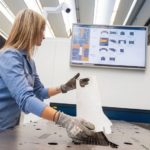

Neu vorgestellt wurde in diesem Jahr der von Trumpf zusammen mit dem Fraunhofer-IPA entwickelte „Sorting Guide“. Eine künstliche Intelligenz erkennt darin die Bauteile, die der Bediener an einer Laserschneidmaschine aus dem Restgitter entnimmt und zeigt ihm die zugehörigen relevanten Informationen direkt auf einem Bildschirm an. Gleichzeitig werden die Teiledaten in Echtzeit automatisch an das Leitsystem weitergegeben.

Auf das Erkennen von Teilen ist auch eine künstliche Intelligenz trainiert, die in einer Entgratzelle von Arku eingesetzt wird. Das System erkennt im Arbeitsraum abgelegte Teile und steuert einen Roboter so, dass er sowohl die passenden Greifer automatisch montiert als auch das jeweilige Teil korrekt auf einem Förderband zur Entgratmaschine ablegt. Auch dieses System erlernt neue Teilegeometrien automatisch und muss nicht programmiert werden.

Dienstleister und Plattformen

Die Digitalisierung ist in der Blechbearbeitung heute Stand der Technik. Softwaresysteme erzeugen automatisch Abwicklungen, erstellen Schachtelpläne und CAM-Programme, erledigen die Produktionsplanung und die Auftragssteuerung. Auf dieser Basis setzen neuartige Geschäftsmodelle auf, die bisher aufwändige administrative Vorgänge – rund um die eigentliche Fertigung – digitalisieren, automatisieren, teils mit künstlicher Intelligenz optimieren und als Dienstleistung anbieten. So können sich Unternehmen beim Start-up Optimate beispielsweise ihre Blechteilkonstruktion per Cloud-Computing KI-gestützt optimieren lassen und ebenfalls per Cloud-Computing bei Nscale in CAD-Daten in fertigungsgerechte CNC-Programme umsetzen lassen.

Im Gegensatz zu diesen jungen Start-ups sind Online-Fertigungsplattformen wie Laserhub oder Blexon dabei, sich im Markt zu etablieren. In einer Art Webshop laden die Kunden ihre Zeichnungsdaten auf die Plattform und erhalten innerhalb von Minuten ein verbindliches Angebot. Im Unterschied zum Webshop eines einzelnen Blechfertigers stehen hinter den Fertigungsplattformen Netzwerke unabhängiger und verschieden spezialisierter Fertigungsunternehmen, die in Summe ein sehr breites Fertigungsspektrum bieten. Die Plattformbetreiber treten für die Teilekunden als Auftragnehmer und für die Blechfertiger als Auftraggeber auf. Für die automatisierte Geschäftsabwicklung stehen digitale Systeme, die kontinuierlich gepflegt und weiterentwickelt werden müssen. Ein Aufwand, den kleine und mittlere Unternehmen für ihre eigenen Webshops kaum leisten können. Die Vorteile dieser Online-Fertigungsplattformen sind so bestechend, dass es verwundern würde, wenn diese Geschäftsmodell sich nicht durchsetzen würden. Dann allerdings ist die Frage, wie sich Blechbearbeiter maschinentechnisch aufstellen sollten, neu zu bewerten.

Kontakt:

Trumpf GmbH + Co. KG

Johann-Maus-Str. 2

71254 Ditzingen

www.trumpf.com

Bystronic Laser AG

Industriestrasse 21

CH-3362 Niederönz

www.bystronic.com

Amada GmbH

Amada Allee 1

42781 Haan

www.amada.de

LVD GmbH

Europastrasse 3/1

77933 Lahr

www.lvdgroup.com/de

Laserhub GmbH

Eberhardstraße 1

70173 Stuttgart

www.laserhub.com

Kommentar: Flexibel und autonom zum Blechteil

Kommentar: Flexibel und autonom zum Blechteil

Smart Factory und autonome Fertigung sind faszinierende Konzepte. Ihre Stärken können sie bislang aber nur dort ausspielen, wo große Produktionsunternehmen ihre Fertigung reorganisieren und mit modernen Maschinen neu aufbauen – idealerweise auf der grünen Wiese. Für die Mehrheit der Blechteilefertiger werden sie erst dann interessant, wenn sich eine vorhandene, heterogene Infrastruktur mit überschaubarem Aufwand einbinden lässt. Intelligente Teilsysteme können den Weg dorthin ebnen und erste Erfahrungen ermöglichen.

Mona Willrett, Redakteurin Industrieanzeiger

Bild: Tom Oettle