Die Fakuma 2008 in Friedrichshafen war auch der Gradmesser jener Branche, die mit ihren Produkten den Kunststoff erst in Form bringt: Der Werkzeugbau zeigt unverändert hohe Kompetenz, wenn es um Neuentwicklungen und Verfeinerungen seiner Technologien geht.

Die 19. internationale Fachmesse für Kunststoffverarbeitung Fakuma lockte in diesem Jahr 40 000 Besucher an, für die sich fast 1500 Aussteller zum Wissenstransfer gerüstet hatten. Gerade beim Wissenstransfer beklagt aber ein Werkzeugbauer-Verband einen Graben zwischen Forschung und Praxis, während Forscher versichern, mit Problemlösungen bei Fuß zu stehen (Infokasten).

Dessen ungeachtet hat der Werkzeug- und Formenbau viel zu bieten. So fielen zahlreiche Neuerungen auf, die aus dem niveauvollen Mainstream der Branche herausragen.

So scheint die Brinkmann-Group GmbH & Co. KG, Herborn-Hörbach, ein kostengünstiges Werkzeugbau-Konzept entwickelt zu haben, um verschiedene Fertigungsverfahren und Materialien zu erproben: In einem einzigen Grundwerkzeug kann gezogen, gespritzt, gepresst oder geprägt werden. Das Material des Formteils lässt sich dabei von Blech über Thermo- und Duroplast bis zum Hybrid variieren. Für den Konstrukteur erhöht sich damit die Zahl der möglichen Materialvarianten bei annähernd gleichen Kosten für Werkzeuge und Formen. Die Brinkmann-Aktivität bei Großteilen, dem Kerngeschäft der Group, dokumentieren Koffertrays, die eine Kombination aus Thermoplast-Spritzgussteil und Blech-Tiefziehteil sind. 6000 dieser Gepäck-Transportpaletten sind auf dem Flughafen Dubai im automatisierten Einsatz.

Das Kerngeschäft der Milacron-Tochter D-M-E Europe C.V.B.A., Mechelen (Belgien), sind Spritzgieß-Normalien, Heißkanal- und Temperaturregelsysteme. Die Belgier haben die Idee eines deutschen Werkzeugbauers realisiert, das Formteil auch ohne die klassischen Auswerfer schonend zu entformen. Laut Hersteller spart dies bis zu 50 % Fertigungszeit und Kosten ein: Die Entformungseinheit „Quick Strip“ hebt das Teil aus dem Werkzeug, ohne Auswerfermarkierungen zu hinterlassen. Sie macht Auswerferplatten und -stifte überflüssig, senkt Kosten für Teile, Nacharbeit und Maschinenwartung und kann sogar die Kühlmöglichkeiten verbessern. In Deutschland wird Quick Strip bereits in Werkzeugen für ästhetisch anspruchsvolle Airbus-Teile eingesetzt.

Die Ewikon Heißkanalsystem GmbH & Co. KG, Frankenberg, nutzte die Fakuma, um sein Mehrfachdüsenkonzept zu kommunizieren: für das direkte, seitliche Anspritzen von Formteilen, ohne auf die Vorteile von Nadelverschlüssen zu verzichten. Die neue HPS-III-MH-Düse wurde für Anwendungen in der Medizin- und Verpackungstechnik konzipiert. Eine Wärmeleitspitze bindet direkt auf der Artikeloberfläche an und vermeidet kalte Pfropfen. Ein intelligentes Montagesystem mit ungeteilten Formeinsätzen ermöglicht schnelle Spitzenwechsel.

Dienstleistungen für die mittelständische Wirtschaft sind das Metier des Kunststoff-Instituts Lüdenscheid. Seine Alternative zum variothermen Prozess ist die induktive Erwärmung „Indumold“, bei der die Oberflächenqualität etwa von geschäumten Teilen im Vordergrund steht. Indumold überträgt die Wärme kontaktlos auf die Werkzeugoberfläche: entweder durch einen externen Induktor, der ins geöffnete Werkzeug eingefahren wird, oder durch einen fest ins Werkzeug eingebauten Induktor.

Die LBC Laserbearbeitungscenter GmbH in Kornwestheim beherrscht das Lasergenerieren, das schichtweise Herstellen von Werkzeugeinsätzen oder -rohlingen, von Funktionsprototypen oder Kühldornen/-stiften zum konturnahen Kühlen. Gefertigt wird aus Metallpulver heraus in nur einem Arbeitsgang vom 3D-Datensatz zur gewünschten Geometrie – direkt, schnell und mit dichtem Gefüge. Die aktiv gekühlten Stifte etwa gibt es einbaufertig geschliffen, in Härtegraden von 52 bis 54 HRC, mit Durchmessern von 5 bis 12 mm und 58 bis 155 mm Länge.

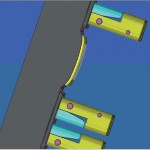

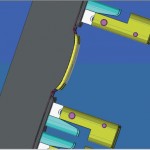

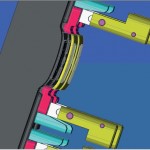

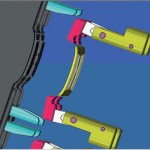

Die Mold-Masters Europa GmbH, Baden-Baden, ist nach eigener Aussage Leading Global Player bei modernen Heißkanalsystemen, Temperaturregelgeräten und heißen Hälften. Auf der Fakuma wurden zwei ihrer Konzepte besonders heiß gehandelt: die elektromechanische Nadelbetätigung E-Drive für höchste Leistung und Fusion-Series, das modulare Heißkanalsystem für Großformteile. E-Drive steht für einen universellen, ohne Nachjustieren korrekt positionierenden Nadelantrieb mit Servomotor – besonders entwickelt für das Mehrkavitäten- und Präzisionsspritzgießen etwa im Reinraum. Fusion-Series ist eine modulare, individuell auslegbare Heißkanal-Reihe, vor allem konzipiert für die Anforderungen an Automobil- und generell Großformteile: Mit dem Verteiler verschraubte und komplett vormontierte Düsen, die in der vorderen Zone temperaturgeregelt sind, bieten ein konstantes Temperaturprofil über die ganze Länge sowie ein breiteres Verarbeitungsfenster. Der Hersteller betont dabei die schnelle Inbetriebnahme und leichte Bedienung.

Um die Vielfalt in der Kunststofftechnik geht es bei der Oechsler AG, Ansbach. Ob beim Präzisionsspritzguss, etwa von Hochtemperatur-Thermoplasten, oder im Formenbau, beispielsweise von In-Mold-Decoration-Tools – die Alleskönner aus Mittelfranken haben offensichtlich für jede Branche kluge Lösungen parat. Das gilt für Mechatronik-Formteile genauso wie für die Baugruppenmontage von Mobiltelefonen oder Scheinwerfernsystemen.

Aufmerksamkeit erregte das Unternehmen auf der letzten K-Messe durch die Machbarkeitsstudie einer fast komplett in der Spritzgießzelle gefertigten LED-Taschenlampe, an der sich zehn Partner beteiligten: Die Leuchte wird in einem Drei-Komponenten-Drehwerkzeug über Insertechnik komplett mit Gehäuse, drei LED und Linsen gespritzt, bestückt und montiert. Zu den zukunftsweisenden Entwicklungen gehören dreidimensionale Schaltungsträger (3D- MID), deren Leiterbahnen unter anderem ohne Masken durch additive Laser-Direktstrukturierung (LDS) mit nachfolgendem Metallisieren gefertigt werden.

Klaus Diebold Fachjournalist in Nürnberg

Geregelte Heißkanaldüsen für Groß-Spritzteile

Den Graben überwinden!

Willi Schmid, für den Standort Deutschland eintretender Geschäftsführer des Verbands Deutscher Werkzeug- und Formenbauer VDWF: „Derzeit ist im Werkzeugbau eine Stagnation eingetreten. Wir müssen die Forschungsinstitute mit dem Werkzeugbau zusammenbringen, damit die geistige und praktische Welt zusammenarbeiten. Da ist noch ein riesengroßer Graben. Schließlich leben wir von Neuentwicklungen, die teils noch in der kleinen Werkstatt vollzogen werden. Viele Ideen und große Projekte lassen sich aber nur gemeinsam mit Hochschulen entwickeln. Noch ist der deutsche Formen- und Werkzeugbau führend – und das muss so bleiben.“

Dipl.-Ing. Roland Mäsing, am Institut für Kunststoffverarbeitung (IKV), Aachen, forschungsaktiv in der Abteilung Spritzgießen: „Der Werkzeugbauer sollte die Kooperation mit Instituten, Kunststoffverarbeitern und Maschinenherstellern suchen. Um bestehen zu können, muss er seinen Blick auf neue Technologien lenken, die ihm einen Vorsprung verschaffen können. Ich möchte dazu ermutigen, sich an die Hochschulen zu wenden: Rufen Sie beim Institut Ihrer Wahl an. Reden Sie mit den Fachleuten, die an Ihrem Thema sind.“

Neue Technologien

Gerade für Werkzeug- und Formenbauer sind neue Technologien extrem wichtig, um sich von Billiganbietern abzuheben. Ohne Zusammenarbeit mit Hochschulen kommen sie daran aber kaum heran. Doch diese bieten ihre Unterstützung an, winken mit Ideen. Welche Vorteile sich erzielen lassen, zeigen kluge Konzepte, die heute schon auf dem Markt sind – Werkzeuge etwa, die fürs Spritzen, Prägen oder auch Ziehen verwendbar sind. Oder das induktive Erwärmen, zielgerichtet, schnell und lokal begrenzt.

Unsere Webinar-Empfehlung

XR-Lösungen als sinnvolles Werkzeug im Service. Komplexität reduzieren und Wissen einfacher sowie verständlich zur richtigen Zeit, am richtigen Ort, im richtigen Format ausspielen.

Teilen: