Pro-Beam nutzt den Elektronenstrahl bisher schon zum Schweißen im Vakuum (ohne Schutzgas), zum Mikrobohren und zum partiellen Härten – und zwar als Entwickler, Lohnfertiger und Anlagenbauer. 45 Jahre Erfahrungswissen kann das Unternehmen aus Gilching für sich in Anspruch nehmen. Ein Know-how, das in der Entwicklung von marktgängigen AM-Technologien jetzt Früchte trägt, wie Dr. Thorsten Löwer betont, CTO bei der Firmengruppe. „Mit unserer Prototypen-Anlage für das Pulverbettverfahren konnten wir auf Anhieb die Produktivität um den Faktor 2 steigern“, sagt er – und vergleicht sie mit Anlagen direkter Marktbegleiter. Dies sei „durch Parallelisieren und Optimieren einzelner Prozessschritte“ gelungen – eine Chance, die sich insbesondere bei kompletten Neuentwicklungen bietet.

Der Elektronenstrahl druckt schneller

Löwer sieht Schnelligkeit und damit höhere Produktivität als Kennzeichen der beiden neuen AM-Verfahren. Wie bei anderen E-Beam-Techniken spricht für den Elektronenstrahl, dass er eine hohe Energie einbringen kann und sich auch für metallurgisch anspruchsvolle und heikle Legierungen eignet. Per E-Beam additiv gefertigte Komponenten lassen sich mit ihm (wie klassisch hergestellte Bauteile) auch verzugsfrei verschweißen – ein genereller Vorteil. Und der AM-Prozess lässt sich gut automatisieren. Er findet im Vakuum statt und sei damit kontaminationsfrei, heißt es aus Gilching.

Die Neuentwicklungen zielen allerdings erst auf Mitte 2021, sie sind noch nicht ganz abgeschlossen. Pro-Beam wollte sie zur Branchenmesse Formnext 2020 jetzt publik machen – auf der virtuellen „Formnext Connect“ wird dazu ein Vortrag zu hören sein. Während das neue Pulverbett-Verfahren auf Bauteile mit filigranen Strukturen ausgerichtet sein wird, sorgt die Nutzung von Draht insbesondere bei großen Bauteilen für Vorteile gegenüber konventionellen Herstellungsmethoden. Die anlagentechnischen Voraussetzungen für diese Entwicklung hatten die Bayern im Januar 2020 geschaffen, inzwischen gibt es Prototypen-Maschinen.

Enorme Auftragsraten bis rund 2 kg/h

Das additive Verfahren mit Draht nennt sich „Wire Electron Beam AM“ (Webam). „Unsere Entwicklung basiert auf dem Prinzip des Auftragschweißens, das wir schon seit Jahren – zum Beispiel für die Reparatur von Wellen – erfolgreich nutzen“, erklärt Verena Uhl, Produktmanagerin Additive. Als Beispiel nennt sie eine Welle mit Anfangsdurchmesser 487 mm, die mit vier Schweißlagen auf einen finalen Durchmesser von 506 bis 509 mm gebracht und dann auf Maß fertigbearbeitet wurde. Ihr zweites Beispiel ist eine Welle, auf die der E-Beam ein Profil endkonturnah aufschweißt und die abschließend spanend fertigbearbeitet wird.

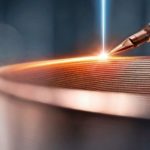

Die Auftragsrate ist hoch, das lassen die Beispiele erahnen. Noch deutlicher machen dies die Exponate, mit denen Verena Uhl die fortschreitende Prozess- und Materialentwicklung demonstriert: Ein (hohler) Stahlzylinder mit 95 mm Durchmesser erreicht eine Höhe von 150 mm in 2 h Bauzeit, die Auftragsrate beträgt 1,5 kg/h. Ein Zylinder aus Ti6Al4V mit 110 mm Durchmesser wächst auf 255 mm Höhe in 2:45 h. Die Wanddicken liegen bei 8 bis 9 mm. Die Kupfer-Exponate im Bild wurden mit einer Auftragsrate von knapp 2kg/h gedruckt. Interessant: Drei additiv mit Draht gefertigte Teile wurden final mit dem Elektronenstrahl zum bisher größten mit Webam hergestellten Exponat verschweißt, Höhe 650 mm und Durchmesser 295 mm.

Das neue Electron Beam Melting (EBM) hingegen, ein Pulverbett-Verfahren, ist auch als Alternative und Wettbewerbsverfahren zum etablierten Laserschmelzen zu verstehen. Dr. Löwer bringt die Unterschiede so auf den Punkt: „Will man hochauflösende Ergebnisse, greift man zum Laser. Geht man an die Belastungsgrenzen des Materials, setzt man den Elektronenstrahl ein.“

Stützstrukturen unnötig

Die Stärken von EBM sind eine große Produktionsgeschwindigkeit durch den hohen Energieeintrag, das Verarbeiten auch „schwieriger“ Metalle und dass weniger Nacharbeit anfällt als beim Laserschmelzen. Wieso dies so ist, erklärt Verena Uhl vom Additive-Team mit den Prozesstemperaturen um die 1000 °C, die der Elektronenstrahl ermöglicht. „Durch das Bauen im Warmen haben wir so gut wie keine Eigenspannungen und können auf Stützstrukturen in der Regel verzichten“ – und die müssen dann auch nicht nachträglich vom Bauteil entfernt werden.

Die minimierten Eigenspannungen könnten auch die bisher übliche Wärmenachbehandlung überflüssig machen. Um dies zu erreichen und damit einen weiteren Prozessschritt entfallen zu lassen, nimmt das Additive-Team derzeit Kennwerte-Reihen auf. Höhere Geschwindigkeit, keine Stützstrukturen, weniger Nacharbeit – diese Vorzüge machen EBM wettbewerbsfähig mit dem Laserschmelzen. „Auf die Gesamtbetrachtung kommt es an“, bekräftigt Dr. Thorsten Löwer.

Für seine AM-Verfahren wird Pro-Beam sowohl den Anlagenbau als auch die Auftragsfertigung berücksichtigen, betont Löwer. Beim EBM präferiert Pro-Beam allerdings das Liefern von Anlagen als „offenes System“. „Wir möchten den Kunden eine Maschine zur Verfügung stellen, bei der sie den Prozess vollständig nachvollziehen und so ihre Ziele erreichen können. Speziell im Blick auf zertifizierte Prozesse und Produkte ist das aus unserer Sicht ein entscheidendes Kriterium.“ Die Roadmap für den Vertrieb ist definiert: Pro-Beam Additive steht als Entwicklungspartner für Kundenprojekte bereit, die Markteinführung soll 2021 stattfinden.

Kontakt:

Pro-Beam Additive GmbH

Zeppelinstraße 26

82205 Gilching

Tel.: +49 89 899233-0

www.pro-beam.com