Der Schritt zur Industrie 4.0 ist besonders für produzierende kleine und mittlere Unternehmen (KMU) von Bedeutung, um ihre Wettbewerbs- und Innovationsfähigkeit beizubehalten und sich im weltweiten Wettbewerb zu behaupten. Wesentliche Technologiebausteine zur Umsetzung von Industrie 4.0 sind Cyber Physical Systems (CPS), zu Deutsch Cyber-physische Systeme. In der Praxis bedeutet dies eine Vernetzung von physischen Gegenständen mit virtuellen Systemen.

So kommuniziert beispielsweise ein Werkstück in einem Fertigungsprozess mit einem Produktionsplanungs- und -steuerungssystem (PPS) zur automatischen Regelung des weiteren Fertigungsablaufs. Dies ist ein Beispiel des Internet of Things (IoT), das ein Zusammenschluss von vielen CPS ist. Doch insbesondere KMU fällt die Übertragung des abstrakten Begriffs CPS als Lösungskomponente für ihre operativen Problemstellungen schwer. Genau an diesem Punkt haben die von Prof. Dr. Peter Burggräf geleitete Abteilung Fabrikplanung des WZL der RWTH Aachen und das FIR der RWTH Aachen mit dem Forschungsprojekt „Cyber Physical Systems von kleinen und mittleren Unternehmen für kleine und mittlere Unternehmen“ (cyberKMU²) angesetzt.

Forschungsprojekt cyberKMU² nach drei Jahren erfolgreich abgeschlossen

Das Forschungsprojekt wurde mit rund 2 Mio. Euro durch die LeitmarktAgentur.NRW des Landes Nordrhein-Westfalen unter Einsatz von Mitteln aus dem Europäischen Fonds für regionale Entwicklung (EFRE) 2014–2020 gefördert. Die Bearbeitung des Projekts erfolgte zwischen Juni 2016 und Juni 2019 in Zusammenarbeit von neun Kooperationspartnern.

Forschungsseitig wurde das Projekt vom Forschungsinstitut für Rationalisierung (FIR e.V.) der RWTH Aachen (Anne Bernardy) sowie vom Werkzeugmaschinenlabor (WZL) der RWTH Aachen (Matthias Ebade Esfahani) gesteuert. Die Anwenderunternehmen e.GO Mobile AG, StreetScooter GmbH, PEM der RWTH Aachen, Miguss GmbH und Pfreundt GmbH stellten durch konkrete Problemstellungen eine hohe Praxisrelevanz der Forschungsergebnisse sicher.

Trovarit entwickelt Online-Plattform für CPS-Anwender und -Hersteller

Die beiden Unternehmen Trovarit AG und Zenit GmbH waren hauptsächlich für die Unterstützung der beiden Institute WZL und FIR zuständig: Die Trovarit AG, welche ein Ableger des FIR e.V. an der RWTH Aachen ist und sich als Marktanalyst rund um den Einsatz von Business Software in Unternehmen versteht, war im Projekt für die Entwicklung der Online-Plattform zur Konfiguration von auf Anwenderunternehmen zugeschnittene CPS-Szenarien verantwortlich. Diese Plattform ist grundlegender Bestandteil und elementares Ergebnis des Forschungsprojekts.

Die Zenit GmbH setzt sich als Public-Private-Partnership-Unternehmen aus Mülheim an der Ruhr den Auftrag, die Förderung von Innovation und Technik insbesondere für kleine und mittlere Unternehmen in Nordrhein-Westfalen voranzutreiben. Vor diesem Hintergrund half Zenit im Forschungsprojekt bei der Identifizierung von Ideen und hat diese bis zu deren erfolgreicher Umsetzung weiter unterstützt.

Kernergebnis des Projekts ist eine einzigartige, durch das WZL und FIR erstellte Online-Plattform (http://cyberkmu.portal.it-matchmaker.com), die KMU unterstützt, mögliche CPS für ihre Anwendungszwecke zu identifizieren und damit die Schwachstellen ihrer Produktion zu beheben. Gleichzeitig bietet diese innovative Plattform den Anbietern von CPS einen direkten Zugang zu kleinen und mittleren Unternehmen.

Online-Plattform unterstützt KMU bei der Auswahl möglicher CPS

Zur Entwicklung dieser Plattform erfolgte sowohl eine Analyse der Anforderungen der Anwenderunternehmen als auch eine Analyse der am Markt verfügbaren Cyber-physischen Systeme. Hierzu wurden gemeinsam mit den Anwendern exemplarische Informationsprozessschritte definiert, die innerhalb der Produktion und Logistik eines KMU durchgeführt werden. Als Beispiele sind hier Informationsvisualisierung oder Datentransfer zu nennen. Für jeden Informationsprozessschritt wurden daraufhin Anforderungen festgelegt, mit denen der Erfüllungsgrad eines bestimmten Informationsprozessschritts bewertet werden kann. Bei dem Beispiel der Informationsvisualisierung sind hier unter anderem die Anforderungen an die Sichtbarkeit und die Größe, in welcher die Information dargestellt wird, zu nennen. Die durch eine intensive Recherche gesammelten Technologien wurden daraufhin auf die beschriebene Weise in einer einheitlichen Skala bewertet.

Kennzahl „Return on CPS“ berechnet, ob sich eine Investition in CPS lohnt

Auf dieser Basis wurde in wissenschaftlicher Weise eine Bewertungskennzahl entwickelt: Return on CPS (RoCPS). Diese Kennzahl berechnet – ähnlich wie der Return on Investment (ROI) – die Vorteilhaftigkeit einer Investition in ein oder mehrere CPS. Um die Qualität der Bewertungsmethode und eine Anwendbarkeit in der Praxis sicherzustellen, wurden die empfohlenen Lösungen anhand konkreter Demonstratoren in den Anwenderunternehmen umgesetzt und validiert. Diese Demonstratoren werden im Folgenden vorgestellt.

Die StreetScooter GmbH aus Aachen ist ein 100%iges Tochterunternehmen der Deutschen Post AG. Sie produziert elektrische Nutzfahrzeuge für die Flotte der Deutschen Post und für weitere Industrieunternehmen. Mit einem besonderen Kundenfokus, den daraus resultierenden maßgeschneiderten Branchenlösungen und einem Werk mit moderner Produktionstechnik ist die StreetScooter GmbH Marktführer auf ihrem Gebiet in Deutschland. (Quelle: www.streetscooter.eu)

Zu Projektbeginn verzeichnete StreetScooter eine mangelnde Transparenz über Lagerung und Zustand der Fahrzeuggestelle. Daraus resultierte eine hohe Suchzeit dieser Bauteile. Zudem war die Verfügbarkeit von Rückmeldeterminals abseits der Linie (etwa im End-of-Line-Bereich) sehr gering.

Von PSI entwickelte App ermöglicht schnelle Fahrzeuglokalisierung

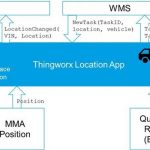

Als CPS-Lösung wurde für StreetScooter eine App von der PSI Automotive & Industry Industry GmbH erstellt, mit der ein Standorttracking der Fahrzeuge während des gesamten Produktionsprozesses mit einer Anbindung an das schon vorhandene ERP-System möglich gemacht wurde. Herausforderungen waren hierbei insbesondere die Gestaltung einer Schnittstelle zu dem bereits bestehenden ERP-System, die Gewährleistung der Verfügbarkeit von WLAN oder mobilen Daten sowie die Implementierung der App in den Produktionsprozess. Die App ermöglicht es der StreetScooter GmbH nun, mit Hilfe eines Handhelds oder Smartphones eine schnelle und mobile Live-Fahrzeuglokalisierung zu gewährleisten und Informationen zur Konfiguration und zum Fertigstellungsgrad der sich im Produktionsprozess befindlichen Fahrzeuge zu erlangen.

Die e.GO Mobile AG wurde von Prof. Dr.-Ing. Günther Schuh im Jahre 2015 als Hersteller von Elektrofahrzeugen in Aachen gegründet und profitiert von dem einzigartigen Netzwerk des RWTH Aachen Campus mit seinen Forschungseinrichtungen und circa 360 Technologieunternehmen. Das noch junge Unternehmen hat es sich zum Auftrag gemacht, verschiedene kostengünstige und kundenorientierte Elektrofahrzeuge für den Kurzstreckenverkehr zu entwickeln und herzustellen. (Quelle: www.e-go-mobile.com)

CPS-Lösung für e.GO Mobile verkürzt Zeit in Produktion und Logistik

Bei e.GO wurden zu Beginn des Forschungsprojekts zwei Probleme identifiziert: Das erste Problem bestand in der manuellen Erfassung bei der Überführung des Fahrgestells von Werk 2, in dem der Aluminium-Spaceframe geschweißt wird, zu Werk 1, in dem die Endmontage des e.GO Life erfolgt. Durch cyberKMU² konnten die nötigen Anbieter für die CPS-Implementierung identifiziert werden. Der Ersatz der manuellen Erfassung wurde mittels RFID-Tag (Radio-Frequency Identification) und RTLS-System (Real-Time Location System) durchgeführt. So steht nun seitlich an der Anlieferung in Werk 1 ein RFID-Gate, welches ein am vorderen Fahrzeugrahmen befindliches RFID-Tag automatisch ausliest und die erfassten Daten an das übergeordnete System meldet. Außerdem kann über das RTLS-System mittels Antennen in der Fabrik und den passenden Empfängern am Fahrgestell jederzeit in Echtzeit die Position des Fahrzeuggestells eingesehen werden. Durch die Implementierung des CPS wird vor allem Zeit in der Produktion und Logistik durch eine Reduzierung von manuellen Suchvorgängen und von Fehlern im Buchungsprozess eingespart.

Die zweite identifizierte Schwachstelle war die fehlende elektronische Erfassung der vollendeten Fahrzeuge im Finish-Bereich. Da sich die Fahrzeuge oft äußerlich nicht unterscheiden aber dennoch unterschiedliche Nachbearbeitungsschritte benötigen, sollten alle notwendigen Informationen zum Fahrzeug und den geforderten Nacharbeiten direkt am Stellplatz automatisch angezeigt werden. Durch cyberKMU² wurde hierfür eine universelle Track&Trace-Plattform identifiziert. Dazu wurde ein RFID-System implementiert, bei dem das MES-Cockpit (Manufacturing Execution System) automatisch aufgerufen wird. Des Weiteren wird das RTLS-System auch hier zur Lokalisierung und Identifikation des Fahrzeugs genutzt. Durch die automatische Erfassung und Lokalisierung und das automatische Aufrufen der benötigten Daten wird nun vor allem die Prozessstabilität im Nacharbeitsbereich verbessert.

Tracking der Qualitätsparameter verbessert bei PEM die Qualität der Batteriefolien

Das PEM der RWTH Aachen verfügt über detaillierte Kenntnisse und Expertise in den Bereichen der Prozess- und Produkttechnologie sowie über umfassendes Know-how im Bereich der Analyse und Optimierung von Produktionsprozessen innerhalb der Elektromobilproduktion. Im Bereich der Batterieproduktion des PEM wurden folgende Herausforderungen identifiziert: eine optimierbare Qualität der beschichteten Batteriefolien sowie eine fehlende Rückverfolgbarkeit der einzelnen Batteriezellen über den gesamten Produktionsprozess hinweg. Durch das Projekt cyberKMU² konnten beide Probleme in der Batterieproduktion wie folgt behoben werden.

Die Qualität der Batteriefolien wurde mittels Tracking der Qualitätsparameter verbessert. Dafür wurde ein Laser-Dickenmesssystem zur kontinuierlichen Bestimmung der Nassschichtdicke in Quer- und Längsrichtung implementiert. Da die Beschichtungsparameter aber nicht automatisiert geregelt werden konnten, wurde außerdem noch eine Bahnkantensteuerung eingeführt, um darüber manuell Anpassungen an der Schichtdicke vorzunehmen.

Um das zweite Problem der fehlenden Rückverfolgbarkeit im Produktionsprozess zu lösen, wurde ein Industrie-Tintenstrahldrucker und ein Scanner in den Herstellungsprozess eingeführt. Der Drucker bedruckt dabei die hergestellten Folien mit einem QR-Code, mit dem durch ein nachfolgendes Einscannen dieses QR-Codes eine Zuordnung möglich ist und somit Rückschlüsse auf die Prozessparameter ermöglicht werden. Der Druckcode wird dabei per Netzwerk eingespielt. Durch die Einführung der beiden CPS-Lösungen kann die Variabilität der End-of-Line-Qualität verringert werden, um die Ausschussrate deutlich zu senken. Außerdem ist nun eine Rückverfolgbarkeit gewährleistet.

Prozessstabilität in der Wicklung von Elektromotoren erhöht

Ein weiteres Problem stellte beim PEM der Prozess in der Wicklung von Elektromotoren dar, da dieser zunehmend instabil ablief und somit keine Reproduzierbarkeit möglich war. Als Folge hiervon musste die Prozessstabilität als niedrig eingestuft werden. Eine Anpassung erfolgte in diesem Falle mittels verschiedener Sensoren aus der Messtechnik, wie zum Beispiel Akustik-, Drahtzug-, Beschleunigungs- und Temperatursensoren, um alle relevanten Maschinenparameter messen zu können. Die vorhandenen Sensoren werden verwendet, um unter anderem die auf den Draht wirkenden Kräfte sowie die Beschleunigungsdaten während des Wickelprozesses kontinuierlich aufzuzeichnen und in eine Cloud hochzuladen. Außerdem werden die Prüfergebnisse des Stators diskret aufgezeichnet und ebenfalls zentral gespeichert.

Durch ein späteres Zusammenführen der diskreten und kontinuierlich aufgezeichneten Daten in Microsoft Azure ist damit eine Auswertung der Daten innerhalb der Cloud möglich. Dadurch wurde die Prozessstabilität erhöht und eine Rückverfolgbarkeit in dem Prozess der Wicklung garantiert.

Produktion bei Miguss läuft durch Temperaturmessung der Gussteile deutlich stabiler

Die Miguss GmbH mit Sitz in Heiligenhaus ist ein Aluminium-Spezialist für Kokillen- und Druckguss. Durch den Einsatz von Industrierobotern, die das Gießen, die Dosierung und die Entnahme des fertigen Bauteils übernehmen, kann die Miguss GmbH auch hochkomplexe Gussteile in reproduzierbarer Qualität fertigen. (Quelle: www.miguss.de)

Bei Miguss wurden zwei Problemstellungen identifiziert: Erstens mangelte es an Transparenz der Prozessparameter, insbesondere bezüglich der Temperatur der Gussteile. Durch die Anschaffung jeweils zweier Infrarotsensoren an der Demonstratormaschine, die dem Gießprozess angelagert sind, kann nun die Temperatur der Kokille während des Gießprozesses gemessen werden.

Zweitens mussten eine korrekte Rückverfolgbarkeit und Identifikation im Zusammenhang mit den gemessenen Temperaturen hergestellt werden. Als Lösung wurde ein Lasermarkierer beschafft, der einen Data-Matrix-Code mittels Anbindung an ein neues ERP-System auf das jeweilige Gussteil aufbringt. Während der Implementierung wurde die Miguss GmbH jedoch mit der zu geringen Temperaturresistenz des Lasermarkierers konfrontiert. Aufgrund der hohen Temperaturen in der Prozessumgebung (300 °C bis 400 °C) lief der Prozess des Markierens nicht so stabil wie angenommen.

Trotz des noch instabilen Prozesses des Lasermarkierens läuft die Produktion durch die Temperaturmessung der Gussteile deutlich stabiler als vorher. Die Miguss GmbH wägt aktuell ab, ob sich die Investition in einen kostenintensiveren und somit temperaturresistenteren Lasermarkierer als vorteilhaft erweist. Wesentliche Vorteile beider Implementierungen sind eine bessere Datendurchgängigkeit und ein besseres Prozesswissen durch Rückverfolgbarkeit. Ein weiterer Vorteil ist unter anderem die spätere Vermeidbarkeit des Ausschusses und damit Kosteneinsparungen, wenn dazu ein passender Kennwert ermittelt wird.

Pfreundt automatisiert einen Teil der Qualitätskontrolle durch cyberKMU²

Die Pfreundt GmbH aus Südlohn ist der führende Anbieter für integrierte Wiegesysteme mit mehr als 40 Jahren Erfahrung und 40.000 weltweit implementierten Systemen. Durch die eigene Entwicklung und Planung der mobilen und stationären Wiegesysteme einschließlich der Software und der Datenübertragungssysteme sind die Systeme von Pfreundt durch einen hohen Nutzen und vor allem einer hohen Zuverlässigkeit gekennzeichnet. (Quelle: www.pfreundt.de)

Bei Pfreundt wurde ein Teil der Qualitätskontrolle durch cyberKMU² automatisiert. Vor der Einführung des Prüfadapters als Demonstrator von cyberKMU² wurden die produzierten Wiegeelektroniken manuell geprüft, was mit häufigem Umstecken diverser Kabel und menschlichen Fehlern im Prozess verbunden war. Durch die Einführung der automatisierten Qualitätskontrolle konnte nicht nur das 4-Augen-Prinzip aufgelöst werden. Vielmehr können nun individuelle Kundenprofile auch direkt in einem Schritt auf die Wiegeelektroniken geladen werden.

Neuer Prüfadapter spart Pfreundt in der Fertigung beachtlich Zeit ein

Die produzierten Wiegeelektroniken legen die Mitarbeiter hierfür in einen Prüfadapter (vgl. Abbildung 4), der dann beim Schließen des Adapters automatisch alle Kabelverbindungen mit den passenden Schnittstellen an der Wiegeelektronik herstellt. Hierdurch können mit der Prüfsoftware diverse Prüfprogramme zeiteffizient gestartet werden, die sowohl die Software als auch die Hardware testen. Darüber hinaus können die Wiegeelektroniken mit den gewünschten Kundenprofilen (etwa Kalibrierdaten, Lizenzschlüsseln und Sprachen) in einem Schritt mit Hilfe des Prüfadapters konfiguriert werden. Ein eigener Server sammelt dabei die Protokolle der verschiedenen Tests und Konfigurationen.

Der neue Prüfadapter führt zu beachtlicher Zeiteinsparung in der Fertigung. In einem nächsten Schritt soll die automatische Installation von Einstellungen und Lizenzen bei Initialisierung sowie eine Vorkalibrierung möglich sein. Außerdem sollen durch eine Auswertung der Serverdaten mögliche Ausschussgründe gefunden werden.

KMU erhalten erste Unterstützung bei der Auswahl von CPS-Lösungen

Durch das Projekt cyberKMU² und insbesondere durch die Online-Plattform (http://cyberkmu.portal.it-matchmaker.com) ist es in Zukunft möglich, kleinen und mittleren Unternehmen eine erste Unterstützung bei der Auswahl von möglichen CPS-Lösungen zu bieten und diese direkt an die jeweiligen Anbieter weiterzuleiten. Insbesondere das Land Nordrhein-Westfalen profitiert dabei von der Investition in dieses Projekt. Mit einer Stärkung der Wettbewerbsfähigkeit des Mittelstands in NRW geht eine Steigerung der Attraktivität zur Ansiedlung beziehungsweise dem Ausbau von bestehenden Unternehmen zu zukunftsfähigen digitalisierten Unternehmen der Industrie 4.0 einher. Dem traditionell langen Atem bei Investitionen in neue Technologien wird damit durch eine Vereinfachung des Prozesses zur Identifikation passender CPS-Technologien begegnet. Die Abteilung Fabrikplanung des WZL der RWTH Aachen ist durch dieses Forschungsprojekt somit idealer Partner für produzierende KMU, die in Zukunft ihre Wettbewerbsfähigkeit durch Innovationen und Kosteneinsparungen in der Produktion weltweit behaupten möchten.