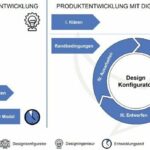

Algorithmisches Design im Maschinenbau funktioniert so: Der Konstrukteur abstrahiert das Bauteil in Funktionen und beschreibt diese Funktionen über Algorithmen. Er hat dann keine CAD-Daten auf dem Bildschirm, sondern visualisierte Algorithmen. Die Methode ermöglicht es nun, automatisierte Designkonfiguratoren zu konzipieren. Sie dienen als digitale Assistenzsysteme und entlasten den Konstrukteur in der Produktentwicklung.

Diese Dateikonfiguratoren übernehmen automatisiert Aufgaben beim Konzipieren, Entwerfen und Ausarbeiten. Der Konstrukteur muss nur noch Eingabedaten einspeisen (zum Beispiel verfügbarer Bauraum) und am Ende die automatisch generierten Varianten bewerten.

„Auf Knopfdruck“ können unterschiedliche Produktvarianten erstellt werden. Verändert sich in einer Konstruktion eines der umliegenden Bauteile und somit auch der vorhandene Bauraum, wird mit Eingabe des veränderten Bauraums eine neue Variante erzeugt. Ähnlich verhält es sich, wenn der Konstrukteur zum Beispiel ein Bauteil mit höherer Steifigkeit benötigt.

Automatisiert konstruiert und additiv gefertigt

Durch das Generieren von Lösungsvarianten über die Methode des algorithmischen Designs kann ein erheblicher Zeitvorteil entstehen, da händische und zeitaufwändige Anpassungen der Konstruktion vermieden werden. Im Zusammenspiel mit der additiven Fertigung lassen sich darüber hinaus Synergieeffekte nutzen: geringe Stückkosten bei kleinen Losgrößen und größere Designfreiheiten.

Sinnvolle Anwendungsbeispiele finden sich dort, wo hohe Variantenvielfalt gegeben ist. Sie lassen sich in fast allen Sparten identifizieren: Bei hydraulischen Verbindungselementen, bei Halterungen und Formwerkzeugen ebenso wie bei medizinischen Implantaten, Gasbrennern oder Wärmeübertragern – hier unser Anschauungsbeispiel.

Use Case Heatpipes: Viel effizienter als Kupfer

Mit steigender Leistung und Packungsdichte elektronischer Bauteile nimmt auch die Abwärme zu, die auf engem Raum erzeugt wird. Dies führt zu höheren Wärmestromdichten und Ausfallrisiken. Heute werden bis zu 55 % der Ausfälle von Elektronikbauteilen auf überhöhte Temperaturen zurückgeführt. Dies führt zu steigenden Anforderungen an Wärmemanagementkomponenten, wie der Heatpipe. Kaum bekannt, wird sie in nahezu allen Smart Devices (zum Beispiel Laptops und Smartphones) zur Kühlung eingesetzt und begleitet uns jeden Tag.

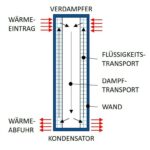

Heatpipes gibt es in verschiedenen Ausführungen, jedoch ist das grundlegende Funktionsprinzip bei allen Formen gleich: In einem geschlossenen System wird Wärme in einem flüssigen Arbeitsmedium aufgenommen, im nunmehr gasförmigen Zustand transportiert und in einem Kondensator wieder abgegeben. Das Arbeitsmedium wird dann in der Regel in einer Dochtstruktur durch Kapillarkräfte in den Verdampfer zurückgeführt.

Über die Verdampfung können die Heatpipes eine große Wärmemenge aufnehmen und transportieren. Die Wärmeleitfähigkeit ist daher um mehrere Größenordnungen höher als bei Vollmaterial gleicher Abmessungen (wie Kupfer).

3D-Druck ermöglicht individuelle Gestaltung

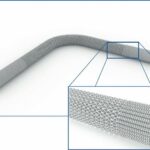

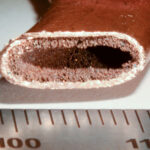

Die Herstellung der porösen Dochtstruktur im Inneren der Heatpipe ist in der Regel komplex und erfolgt durch Aufwickeln von Metallgewebe oder durch Sintern. Konventionell werden die Dochtstruktur und die äußere Hülle dann zusammengefügt und in Form gebogen, wobei die Gefahr besteht, dass der Docht beschädigt und folglich die Leistung der Heatpipe verringert wird.

Abhilfe schafft hier die additive Fertigung: Der Außenmantel und die poröse Dochtstruktur können direkt in der gewünschten Form hergestellt werden. Außerdem lässt sich die Dochtstruktur heterogen (mit örtlich angepassten Eigenschaften) fertigen, was die Leistung deutlich erhöhen kann.

Anpassen per Knopfdruck

Mit automatisierten Designkonfiguratoren lässt sich die Heatpipe später auf Knopfdruck an geänderte Einbaubedingungen und Leistungsklassen anpassen, zum Beispiel für die nächste Produktgeneration. Und additiv kann die neu gestaltete Komponente werkzeuglos und schnell gefertigt werden.

Die Aachener Institute wollen diese Technologie der Industrie zugänglich machen. Das ACAM unterstützt Unternehmen zusammen mit den Technologieexperten des DAP mit anwendungsorientierten Lösungen auf Basis der aktuellen Forschung. Das geschieht ganz nach Bedarf und auf Anfrage.

anfrage@acam-aachen.de

Mehr Infos: acam.rwth-campus.com