Dass ein kleineres mittelständisches Unternehmen ohne großen Investitionsaufwand eine zuverlässig und wirtschaftlich arbeitende Druckluft-Versorgung realisieren kann, zeigt das Beispiel der Panthel Möbelwerk GmbH + Co. Sie hat einen drehzahlgeregelten Schraubenkompressor eingeführt.

Die in der Produktion benötigte Druckluft hat Panthel mit Sitz in Unnau im Westerwald bis Mai 2012 durch einen ungeregelten Schraubenkompressor und zwei ältere ungeregelte, zweistufig verdichtende Kolbenkompressoren – alle von Almig – erzeugt. Vorrangig wurde zunächst der Schraubenkompressor aktiviert, bedarfsabhängig gefolgt vom größeren und dann vom kleineren Kolbenkompressor. Alle drei Anlagen arbeiteten mit konstanter Drehzahl und wurden im Verbund über eine Kaskadensteuerung bedarfsabhängig zugeschaltet.

Der kontinuierlich zunehmende Druckluft-Bedarf der Produktion überstieg jedoch zuletzt immer häufiger die verfügbare Gesamt-Liefermenge dieser drei Kompressoren. Die Folge: Der Netzdruck fiel unter das erforderliche Minimum von 8 bar. Das führte zu Produktionsstörungen, hauptsächlich im besonders wichtigen und sensiblen Bereich der Oberflächenbehandlung.

Die Folge waren defekte Möbelteile und damit kostenintensiver Ausschuss. Die Notlösung: ein vorübergehender Stopp weniger wichtiger Produktionsbereiche. Geschäftsführer Dietmar Klask wollte dieses Problem grundlegend beseitigen.

Die einzige Lösung bestand für ihn im Ausbau der Druckluftstation durch einen zusätzlichen Schraubenkompressor. Er sollte sich über eine Frequenzregelung an den stark schwankenden Druckluft-Bedarf anpassen lassen. Als einziger Hersteller konnte Almig ein optimales Steuerungskonzept für das angedachte Druckluft-Konzept anbieten: Die drei vorhandenen Kompressoren konnten problemlos in die Steuerung Air Control 3 der neuen „Mutteranlage“ ohne zusätzliche externe Steuerungskomponenten eingebunden und dabei mit optimaler Energieausnutzung gefahren werden. Vor der Kaufentscheidung führte der Hersteller über eine Woche eine computergestützte Bedarfsmessung durch. Deren Auswertung ergab als optimale Lösung die Ergänzung der Station durch einen zusätzlichen, drehzahlgeregelten Almig-Schraubenkompressor des Typs Flex 30 mit einer Motornennleistung von 30 kW.

Der neuinstallierte Drucklufterzeuger bietet eine bedarfsabhängig variierbare Lieferbandbreite von 0,74 bis 4,16 m³/min. Damit verfügt Panthel jetzt über vier Verdichter mit einer Gesamtleistung von 11,76 m³/min.

Die Steuerung Air Control 3, das „Gehirn der Station“ in der neuen Anlage, erlaubt die bedarfsabhängige Steuerung aller vier Kompressoren ohne weitere Zusatzeinrichtungen. Dieses System kann bis zu zehn Kompressoren verwalten. Auch die zwei alten Kolbenkompressoren werden jetzt nicht mehr über Druckschalter, sondern ebenfalls über die Steuerung elektronisch zugeschaltet. Diese erfasst alle relevanten Anlagendaten, überwacht und dokumentiert sie, ermöglicht den Abruf grafischer Darstellungen (wie etwa Volumenstromprofile, Drücke, Last- und Leerlaufzeiten). Die Besonderheit: Sie korrespondiert nicht nur mit allen Kompressoren von Almig, sondern auch mit Fremdfabrikaten und Verdichter-Systemen. Eine zusätzliche, externe übergeordnete Steuerung ist somit nicht zwingend erforderlich.

„Die Steuerung ermöglichte auch eine deutliche Absenkung des Druckbandes und eine sehr geringe Spreizung im neuen Druckband“, sagt Instandhaltungsleiter Alexander Bondarenko. „Vor der Inbetriebnahme des Flex-Kompressors arbeiteten wir mit einem Höchstdruck von 11,5 bar. Dank der neuen Steuerung konnten wir den Netzdruck bis jetzt auf 8,3 bar reduzieren. Wahrscheinlich lässt sich dieser Wert zukünftig sogar noch etwas weiter absenken. Eine Druckabsenkung um 1 bar führt bereits zu einer Energieeinsparung von circa 6 bis 7 Prozent. Deshalb hat sich unser Energieaufwand seit der Inbetriebnahme des neuen Kompressors um rund 20 Prozent reduziert.“

Außerdem erlaubt die Steuerung einen besonders sparsamen Umgang mit elektrischer Energie durch die zusätzliche Vorgabe bestimmter Drücke und die Aktivierung vordefinierter Kompressoren nur für bestimmte Zeitfenster. Diese Tatsache wird bei Panthel erfolgreich genutzt: Von Montag bis Freitag startet zunächst der neue drehzahlgeregelte Schraubenkompressor.

Sobald der Druckluft-Bedarf rund 3,7 m³/min (circa 90 % der Maximalleistung des Kompressors) übersteigt, wird der zweite Schraubenkompressor mit fester Drehzahl als Grundlast-Anlage zugeschaltet. Die Flex-Anlage deckt dann drehzahlgeregelt bedarfsabhängig die Spitzenlast. Die zwei älteren Kolbenkompressoren werden als Redundanz-Anlagen vorgehalten, es können aber jederzeit zusätzliche Grundlastanlagen automatisch durch die Steuerung aktiviert werden.

Am Wochenende versorgt ausschließlich einer der zwei Kolbenkompressoren abwechselnd eine Produktionsmaschine, allerdings mit einem reduzierten Druck von nur 6 bar und damit noch deutlich unter dem Druck von 8,3 bar, mit dem das Netz von Montag bis Freitag versorgt wird. Dadurch ergibt sich eine weitere Reduzierung des Energiebedarfs.

Zusätzliche Energie-Einsparungen ermöglicht die drehzahlgeregelte Anlage durch eine deutliche Reduzierung der Leerlaufzeiten der Gesamtstation. Denn in der neuen Konstellation arbeiten die drei alten Kompressoren jetzt sofort mit optimaler Energieausnutzung als Grundlastanlagen im Dauerlauf gegen Last, sobald sie bedarfsabhängig von der Steuerung aktiviert wurden.

Dann liefert die Flex-Anlage mit bedarfsabhängig angepasster Drehzahl den Spitzenlast-Bedarf – und das ebenfalls im Dauerlauf mit optimaler Energie-Ausnutzung. Denn die bedarfsabhängig schwankende Liefermenge wird mit einem nahezu parallelen Energiebedarf entwickelt. Demgegenüber wurden die drei vorhandenen Kompressoren früher im sogenannten Last-/Leerlauf-Betrieb gefahren: Sie gingen nach dem Erreichen des vorgegebenen Höchstdruckes zunächst in den Leerlauf und schalteten erst nach einer vordefinierten Leerlaufzeit ab, wenn inzwischen kein neuer Druckluftvedarf anstand. Während dieser Leerlauf-Phase wurde jedoch noch immer elektrische Energie benötigt. Bei einem Schraubenkompressor beträgt der Energiebedarf im Leerlauf gegenüber dem Lastlauf zum Beispiel noch immer circa 30 % , obwohl keine Druckluft produziert wird.

Für die Versorgungssicherheit war für Bondarenko besonders wichtig, dass bei Ausfall eines Kompressors automatisch die nächstfolgende Anlage zugeschaltet wird. Außerdem würden alle Kompressoren bei Ausfall der Steuerung Air Control 3 über ihre eigenen Drucksensoren beziehungsweise -schalter gesteuert, sodass selbst in diesem Fall eine kontinuierliche Druckluft-Versorgung für eine störungsfreie Produktion garantiert ist.

Alle Daten und Zustände jedes Kompressors der Station werden zeitgleich auf den Bildschirm in der Instandhaltung aufgeschaltet. Sie können von dort überwacht und auch geändert werden – für Bondarenko ein ganz wesentlicher Vorteil. Fällige Wartungsarbeiten werden auf dem externen Bildschirm ebenfalls angezeigt. Außerdem erlaubt die realisierte Visualisierung die kontinuierliche Analyse des Druckluft-Verbrauchs und des Netzdrucks, darstellbar als Tages-, Wochen- und Gesamt-Ergebnis. Langfristig lassen sich mit der Steuerung Air Control 3 dank der Visualisierung am Rechner im Büro Leerlaufanteile von weniger als 1 % realisieren.

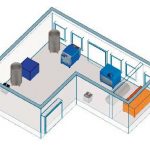

Vor der Auftragsvergabe hatte Almig in einer computergestützten 3D-Zeichnung die zukünftigen Platzverhältnisse in der Druckluft-Station nach der Installation der zusätzlichen Flex-Anlage dargestellt. Das neue Versorgungskonzept ließ sich ohne großen Installationsaufwand im bisher schon für die Drucklufterzeugung genutzten Raum realisieren, wo auch Platz für Druckluft-Behälter und Kältetrockner ist. Nur das kleine Kolbenkompressor-Aggregat ohne Druckluft-Behälter steht weiterhin schallisoliert im angrenzenden Nebenraum.

Die zentrale Station ist reichlich dimensioniert, gut belüftet und von außen über ein Rolltor zugänglich. Wichtig für die störungsfreie Funktion der Komponenten ist die Tatsache, dass der Raum nur mit normalem Staubanfall belastet ist – für eine Möbelfabrik keine Selbstverständlichkeit.

Markus Schubert Regionalleiter West bei der Almig Kompressoren GmbH, Köngen

Teilen: