- Wertschöpfungsketten digitalisieren

- Kosten senken

- Serientauglichkeit

- Recyclingprozesse – vor allem für Composites.

„Das systemische Ineinandergreifen aller Prozessschritte ist keine Zukunftsmusik, um ein Produkt optimal zu gestalten und zu fertigen“, sagt Marc Bicker in seinem Resümee zum 10. Landshuter Leichtbau-Colloquium (LLC) im Februar – er leitet das Leichtbau-Cluster in Landshut. Die Digitalisierung ermögliche es dem Entwickler, Werkstoffdatenbanken, Simulations- und Analysetools sowie Produktionsinformationen zu verknüpfen. Sie schaffe eine „hochgradige Tranparenz“ auf dem Weg zu Lösungen im Leichtbau – Chance und Erfolgsbedingung zugleich, so Bicker. Dieses Wissen um Vernetzung hat der Cluster-Manager über Jahre hinweg als Impulsgeber auch in die Hannover Messe hineingetragen, die nun rein „digital“ stattfindet.

Auch der 10. LLC wurde nun online ausgetragen. Mit 370 Anmeldungen konnten sich die Organisatoren sogar über einen Teilnahmerekord freuen. In 30 Vorträgen beleuchteten Experten neue Forschungserkenntnisse über Materialien, Verfahren, Prozesse und industrielle Lösungen beim Fachtreff von Hochschule Landshut und Leichtbau-Cluster.

Leichtbau wird auch zum Hebel für Ressourceneffizienz

Dass der Leichtbau eine Schlüsseltechnologie ist, betonte Staatssekretärin Elisabeth Winkelmeier-Becker vom Bundeswirtschaftsministerium (BMWi) in ihrem digitalen Grußwert. Und Leichtbau sei „Hebel, um das Thema Ressourceneffizienz anzugehen“, hob Ministerialrat Werner Loscheider (BMWi) hervor, der die Initiative Leichtbau des Bundes mit ihren Maßnahmen vorstellte. Die aktuell 692 aktiven Partner im Leichtbauatlas verdeutlichten den Rang der Querschnittstechnologie. Loscheider präsentierte das Technologietransfer-Programm Leichtbau (TTP LB) der Bundesregierung als Herzstück der Initiative Leichtbau, um die Zukunftstechnologie weiterzuentwickeln. Als aktuelle Herausforderungen nannte er das Digitalisieren von Wertschöpfungsketten, Kosten senken, Serientauglichkeit herstellen und Recyclingprozesse entwickeln – insbesondere für Verbundmaterialien.

Prof. Otto Huber hob als LLC-Initiator hervor, dass in Landshut eine Community entstanden sei, um gemeinsame Leichtbau-Aktionen zu forcieren. Doch es gebe weiterhin großen Forschungsbedarf, etwa bei Magnesiumknetlegierungen. Huber sprach zugleich Forschungsergebnisse aus Landshut an, etwa zu intermetallischen Titan-Aluminium-Legierungen und zu vergleichsweise günstigen Eisen-Aluminiden. Weiteres Potenzial sieht er in der additiven Fertigung, besonders aber in der Digitalisierung und in der Darstellung von Produkten in digitalen Zwillingen.

Auch Energie- und Rohstoffaufwand zählen fortan

Prof. Christoph Friedrich von der Universität Siegen wies darauf hin, dass der Leichtbau mehr Kompetenzen erfordere. Er müsse für den Nutzer einen „intelligenten“ Mehrwert bringen, forderte er im Plenum. Kennwerte wie Steifigkeit, Dichte oder Festigkeit reichten nicht mehr aus, auch Kosten, Energie- und Rohstoffaufwand müssten berücksichtigt werden.

Im zweiten Plenumsvortrag befasste sich Stefanus Stahl, BMW, mit den Potenzialen des 3D-Drucks im Fahrzeugbau unter Kostengesichtspunkten. Weniger Masse von Komponenten, zusätzliche Funktionen und besonders die optimierte Geometrie seien große Vorteile. Es könne sich durchaus lohnen, kleinere Komponenten additiv zu fertigen, meinte er – auch bei größeren Stückzahlen. Schwieriger werde es bei größeren Teilen. BMW nutze den Motorsport als Erfahrungsfeld, so Stahl. Doch im Serieneinsatz fänden sich auch schon additiv gefertigte Teile.

28 Vorträge in zwölf Sessions standen im Folgenden auf dem Programm. Sie zeigten nicht zuletzt, wie vielfältig Leichtbau ist und wie unterschiedlich seine Ansätze sind. Die Chance, leichter zu bauen, zieht sich durch alle Branchen. Drei ausgewählte Beispiele aus dem Colloquium machen dies deutlich.

Wohin mit dem Wasserstofftank im Brennstoffzellenfahrzeug?

Als künftiger Fahrzeugantrieb ist auch die Brennstoffzelle im Gespräch. Doch wohin mit dem Wasserstofftank? Michael Ruf von BMW und Martin Huber von der Hochschule München stellten Überlegungen vor, den Tank im Sinne von Baureihensynergien dort unterzubringen, wo im E-Mobil die Batterie vorgesehen ist: im Fahrzeugunterboden. Dies setzt aber Quaderform voraus – eine Herausforderung bei 700 bar Betriebsdruck. Die Hochschule München untersucht nun im Verbundprojekt Bryson den Ansatz, den Wasserstofftank mit inneren Zugstreben zu stabilisieren. Das Projekt läuft seit Mitte 2020.

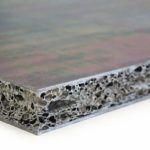

Metallschaum mit partikelgefüllten Hohlkugeln schafft Dämpfungsrekorde

HoverLight nennt sich ein neues Leichtbau-Halbzeug, das von den Fraunhofer-Instituten Ifam (Dresden) und IWU zur Schwingungsdämpfung entwickelt wurde, zum Beispiel in Werkzeugmaschinen. Konstruktiv baut es auf Aluminiumsandwiches mit Schaumkern auf. Bei äußeren Schwingungen treten im Metallschaum mikroplastische Verformungen auf, die dämpfend wirken. Doch der Effekt ist begrenzt. Denn die Blech-Decklagen sorgen – gewollt – für Steifigkeit und wirken kontraproduktiv. Bei HoverLight haben die Wissenschaftler nun zusätzlich partikelgefüllte Hohlkugeln eingebaut. Die in den Hohlkugeln frei beweglichen Partikel erzeugen Reibung und wirken dadurch dämpfend, selbst wenn keine Verformungen auftreten. Dr. Ulrike Jehring vom Fraunhofer Ifam berichtete, dass die so kombinierten Strukturen bei einer Dichte von 1,2 g/cm³ bis zu 10-fache Dämpfungswerte im Vergleich zu Magnesium erreichen.

Glimmer wird Sandwich-Werkstoff – ein Brandschutzmaterial

Noch ein Sandwich, aber ganz anders: Dr. Yves Klett von Foldcore präsentierte Faltkern-Sandwichstrukturen. Deren Kerne werden analog zu Honigwaben effizient durch Falten hergestellt, ohne Schnitt und ohne Kleben. Und zwar aus verschiedenen Materialien – aus Papier, Aramid, Carbon oder Aluminium, je nach Bedarf. Steif werden sie durch die Decklage. Diese Faltkern-Sandwiches sind leicht, belastbar und in der neuesten Werkstoff-Version „Mica“ hochtemperaturbeständig und nicht brennbar: Die Mica-Sandwiches mit Deckschichten aus Glimmer (Mica) und einem Faltkern aus feuerfestem Mica-Papier widerstehen dauerhaft Temperaturen über 900 °C, ohne ihre mechanischen Eigenschaften zu verlieren, erklärte Klett auf dem LLC – ein neues Leichtbaumaterial für den Brandschutz.

Zum Landshuter Leichtbau-Colloqium

Kontakt:

Im Überblick

Wissen aus vielen Gebieten fließt heute in der Produktentwicklung zusammen – der Austausch über Messen und Plattformen ist daher unverzichtbar.