Bisher werden neue Produktionsprozesse und -Linien am Rechner geplant, simuliert und getestet. Der digitale Zwilling besitzt aber Grenzen. Was auf Basis von Bits und Bytes funktioniert, hakt oft in der Realität. „Ein reales, haptisches Modell ist aussagestärker und anschaulicher als eine rein virtuelle Demonstration. In Zeiten immer komplexerer Prozesse ist das ein unschätzbarer Vorteil“, erläutert Guido Schubert, Vertriebsleiter und stellvertretender Geschäftsführer von Fischertechnik. Mit einem Modell können Planungen verifiziert werden, Budgetentscheidungen sicher getroffen und darüber hinaus auch Mitarbeiter eingebunden, qualifiziert und geschult werden.

Vom Dübel zum Modell

Weltweit bekannt geworden ist das Familienunternehmen aus dem Schwarzwald mit dem Fischerdübel – und durch seine Konstruktionsbaukästen für den Nachwuchs. Diese waren ursprünglich als Weihnachtsgeschenk für Kundenkinder gedacht und wurden im Laufe der Zeit technologisch immer weiterentwickelt. 1985 bereits wurde zum Beispiel der erste digitale Controller vorgestellt, 2009 folgte ein Bausatz mit Brennstoffzelle, 2017 ein Cloud-basierter Robotics-Baukasten und 2019 die Lernfabrik 4.0, mit der sich Digitalisierung und Industrie 4.0 im Produktionsumfeld lernen, verstehen und begreifen lässt. Inzwischen umfasst das Sortiment eine Bandbreite vom Sensor bis hin zum Roboter, mit der sich professionell komplexe Produktionsumgebungen simulieren lassen. Mit IBM ist darüber hinaus ein Partner ins Boot gekommen, der die Prozesssteuerung wie auch die Einbindung Künstlicher Intelligenz unterstützt. Im IBM-Kundenzentrum in Ehingen steht ein solches Modell inklusive Produktionsanlage mit Hochregallager, Bearbeitungszentren, Fertigungsstraße und Sortierer. Bevor ein Arbeiter die Miniaturanlage starten kann, überprüft eine Kamera plus KI-Software, ob er seine Schutzkleidung richtig angelegt hat. Erst danach beginnt die Produktion sowie alle komplementären Prozesse – zum Beispiel die Nachverfolgung einzelner Teile in ihrem Produktions- und Lebenszyklus mittels RFID-Tags. Dabei wird Blockchain-Technologie eingesetzt. Die anfallenden Daten werden in der EU-Cloud von IBM verschlüsselt und gespeichert.

Alle vier Sinne

„Unsere Modellfabrik kann Sehen, Sprechen und Zuhören. Das zentrale Kommunikations- und Steuerungszentrum „Factory Chatbot“ informiert über alle relevanten Prozessinformationen rund um die Fabrik“, erklärt René Auberger, Executive IT Architect bei IBM. Dabei verwendet IBM die KI-Software Watson.

Immer mehr Unternehmen nutzen diese Chance, bei Fischertechnik ist damit ein neuer Geschäftsbereich entstanden. Im Jahr 2018 stieg der Umsatz in diesem Bereich um mehr als 50 %. SAP beispielsweise demonstriert mit Fischertechnik-Modellen Softwarefeatures. Dazu wurden weltweit in 25 sogenannten Digitalstudios eine Minifabrik aufgestellt, um Cloud-Lösungen oder Bilderkennungssysteme in Verbindung mit künstlicher Intelligenz demonstrieren zu können. Die Modelle können entweder maßgeschneidert und kundenindividuell geplant oder bereits fertig konzipiert im aufgebauten Zustand geliefert werden. Über eine speicherprogrammierbare Steuerung (SPS) können eigene Sensoren, Aktoren, Schnittstellen und Applikationen integriert werden. Die Fabrikmodelle beginnen bei knapp 3500 Euro; darin enthalten sind Software, Dashboard und Controller.

Bauen oder bauen lassen

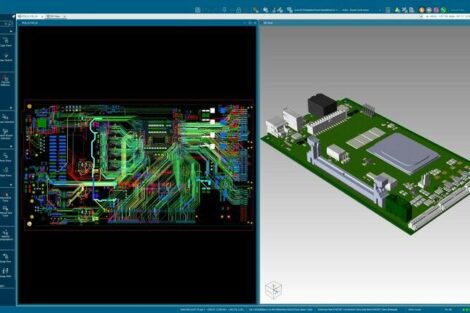

Schon das Basismodell kann zum Beispiel eine Produktionslinie mit Losgröße eins simulieren. Dazu holt ein Vakuumgreifer ein farbiges Klötzchen, sprich den Rohling, aus dem Hochregal und setzt ihn auf das Band. Es wird dann nacheinander zu verschiedenen Maschinen befördert und dort simulativ bearbeitet. Anschließend kommt es auf eine Sortierstrecke, wo die unterschiedlichen Farben getrennt und zu verschiedenen Packstraßen geschickt werden. Während der simulierten Bearbeitung werden unterschiedliche Bewegungs- und Sensordaten erfasst, sowie Kamerabilder, Durchlaufzeiten und auf Wunsch Temperatur und Luftdruck gespeichert.

Das Standardmodell lässt sich über Zusatzmodule ausbauen. Ein maßgeschneidertes Modell kann mittlere fünfstellige Beträge erreichen. Dazu meint Vertriebsleiter Guido Schubert: „Fehlinvestitionen durch falsche Planungen oder Vorstellungen sind meistens viel teurer. Mögliche Problemzonen können mit unseren Modellen schon im Vorfeld erkannt werden. Unsere Simulation, kombiniert mit der passenden Software, ermöglicht sogar Prognosen zum späteren Wartungsbedarf der echten Maschinen, außerdem können schon im Vorfeld Nachbestellungen realistisch geplant sowie die Umrüst- und Stillzeiten von Maschinen verkürzt werden“.