Der Kupplungs-Spezialist Luk hat einen neuen Berst-Prüfstand für Pkw- und Lkw-Kupplungen entwickelt. Das Ziel war der Bau einer Anlage mit minimalen Betriebskosten. Für die dauerhafte Versorgung der Antriebswelle mit Öl wurde daher eine Hydrauliklösung entwickelt, die das Bauteil in allen Situationen sicher mit Schmierstoff versorgt – auch bei Stromausfall.

„Niemand hatte bisher so einen Berstprüfstand entwickelt und realisiert“, betont Jürgen Suk, Leiter der mechanischen Konstruktion im Prüfanlagenbau bei der LuK GmbH & Co. KG in Bühl, der mit der Projektleitung betraut wurde. „Insofern war diese Aufgabe schon etwas Besonderes.“ Und ergänzend präzisiert Konstrukteur Sebastian Berends: „Bisher gibt es nur Prüfstände, bei denen im Berstfall der Kupplung immer auch die Antriebswelle zerstört wird oder die Lagerung nach wenigen Tests getauscht werden muss. Das sollte bei dem neuen Konzept vermieden werden.“

Der Bau einer solchen Anlage war naheliegend. Der Weltmarktführer für Kupplungen LuK, der zum Schaeffler-Konzern gehört, führt regelmäßig Prüfungen seiner Produkte für Pkw und Lkw durch, die bis zur Zerstörung gehen können. Dabei werden die Kupplungen oder Teilkomponenten auf ein Vielfaches der Drehzahlen beschleunigt, wie sie im alltäglichen Fahrzeugbetrieb erreicht werden. So will man sicherstellen, dass die Produkte im Alltagsbetrieb zuverlässig funktionieren und sich keine Teile aus der Baugruppe lösen können. Darüber hinaus soll ermittelt werden, wann genau der Berstfall eintritt. Diese Prüfungen werden nicht nur bei Prototypen, sondern auch vor und während der Serienproduktion im Rahmen der Qualitätssicherung durchgeführt.

Bei dem jetzt im Prüfzentrum in Bühl in Betrieb genommenen Prüfstand werden die Kupplungen oder Teilkomponenten auf maximal 18 000 Umdrehungen pro Minute beschleunigt. Zum Vergleich: Im normalen Pkw-Betrieb werden bei Dieselmotoren maximal etwa 6000 Umdrehungen und bei Benzinmotoren 7000 Umdrehungen, bei manchen Motoren 8000 Umdrehungen pro Minute erreicht. So wird durch die Prüfung bis zum Bauteilversagen der Nachweis erbracht, dass die Kupplungsteile den normalen Betriebsbelastungen standhalten. Die Prüflinge haben einen maximalen Durchmesser von 800 mm und können bis zu 35 kg wiegen. Die Abmessungen der Anlage, die im Betrieb bis zu 150 kW leistet, betragen 0,5 x 1,8 x 2,5 m. Das Gewicht ohne Hydraulikaggregate und Schaltschränke kommt auf 6500 kg. Die Umhausung ist aus massivem Stahl gefertigt und wiegt alleine 2500 kg. Ein Innenring mit 850 mm Durchmesser, der schwimmend gelagert ist, nimmt die Energie der sich lösenden Teile auf. Um ihn herum sind eine Dämpfungsschicht und ein Außenring angebracht.

Wenn sich in der Umhausung bei den hohen Drehzahlen ein Teil löst, entsteht sofort eine Unwucht am aufgeschraubten Prüfling und auf der Antriebswelle. Die dabei auftretenden Kräfte konnten zunächst nicht simuliert oder berechnet werden. Berends rechnete mit maximal 100 kN. Deshalb sind Welle und Prüfling mit zwei Flanschen verbunden, die gleichzeitig die Sollbruchstelle sind und an der sich der Prüfling von der Welle lösen kann.

Die zentrale Herausforderung war jedoch die Lagerung der Welle, die die Unwucht mit aufnehmen muss. Dabei zeigte sich, dass auch die Herstellung der Welle nicht ganz einfach war. „Wir haben nach langer Suche nur einen Hersteller in Deutschland gefunden, der sich das zutraute“, schildert Jürgen Suk. Die Präzisionswelle mit einer Länge von 1100 mm hat an den Enden einen Durchmesser von 90 mm und in der Mitte eine Verdickung auf 110 mm. Diese Geometrie zusammen mit der dreifachen Lagerung soll verhindern, dass sich die auf wenige tausendstel mm rund geschliffenen Welle durchbiegt. Die beiden hinteren Lager dienen der Stabilisierung. Die Lagerung am vorderen Ende ist die eigentliche Herausforderung, denn diese muss die im Unwucht- und Berstfall schlagartig auftretenden, riesigen Kräfte aufnehmen.

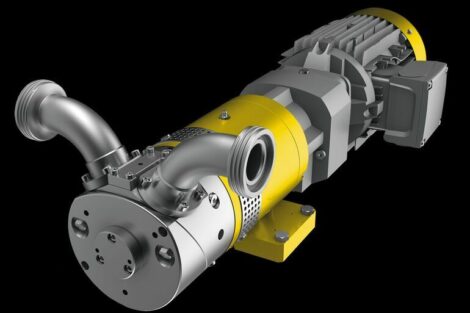

Hier kommen die Hydraulikspezialisten der Wolfgang Bott GmbH & Co. KG aus Mössingen ins Spiel. Sie entwickelten in enger Zusammenarbeit mit den Verantwortlichen bei LuK speziell für diese Anlage eine Lösung für das Ölmanagement der hydrodynamischen Rotorlagerung der Welle. Die Welle wird in den Lagern von einem mit Öl gefüllten Schmierspalt von lediglich 0,15 mm umgeben und ist frei schwingend und berührungslos gelagert. Das Lagergehäuse ist kugelförmig ausgeführt, damit die Welle im Berstfall des Prüflings Platz für eine möglicherweise auftretende Bewegung hat und nicht mit der Lagerung kollidiert. Um alle Lagerstellen mit Öl zu schmieren, versorgen zwei Hydraulikaggregate mit insgesamt 700 l Ölinhalt die Anlage. 24,5 kW Antriebsleistung sind notwendig, um das auf die von den Umgebungsbedingungen unabhängige, optimal konditionierte Schmieröl sicher an alle Schmierstellen zu bringen. Zur Sicherheit werden sämtliche Funktionen elektrisch überwacht.

War die sichere, kontinuierliche Versorgung der Schmierstellen mithilfe der Hydraulikaggregate zwar anspruchsvoll aber lösbar, so zeigte sich noch eine weit schwierigere Aufgabenstellung. „Die Prüfanlage wird später in einem ausländischen Werk stehen und da haben wir nicht eine solch stabile Stromversorgung wie in Deutschland“, erklärt Berends. „Dennoch muss auch bei Stromausfall die Schmierung der dann noch nachlaufenden Welle mit Öl gesichert sein.“ Markus Haist, technischer Leiter bei Bott, erklärt den Knackpunkt: „Wenn der Strom ausfällt, funktioniert auch die Pumpe im Hydraulikkreislauf nicht mehr und das Lager würde in kürzester Zeit trocken laufen.“ Das aber wäre das Ende der teuren Sonderlager und sehr wahrscheinlich auch der Präzisionswelle. „Also mussten wir eine Lösung finden, die bei Stromausfall das Lager dennoch mit Öl versorgt“, so Haist.

Für eine Minute muss im Notfall die Versorgung mit Hydrauliköl aufrecht erhalten werden. Das bedeutert eine dreifache Sicherheit bedeutet, denn nach etwa 20 s kommt die Welle zum Stillstand. Eine Lösung mit einer Notstromversorgung schied von vorn herein aus, da die Generatoren viel zu langsam anlaufen. Eine Überbrückung mit einer USV-Anlage, wie sie zum Beispiel bei Rechenzentren zum Einsatz kommt, wäre viel zu teuer und zu aufwendig gewesen.

Die Hydraulikspezialisten von Bott, die schon zu einem sehr frühen Zeitpunkt in die Gespräche einbezogen wurden, finden schließlich einen Königsweg. Vier hydropneumatische Druckspeicher mit jeweils 50 Liter Nennvolumen versorgen die Lagerstellen sicher mit dem Medium, auch wenn keine elektrische Energie zur Verfügung steht. Bei Stromausfall und dem daraus resultierenden Stillstand der Hydraulikpumpe wird das gespeicherte Öl in Sekundenbruchteilen in den Hydraulikkreislauf gedrückt und schmiert alle Lagerstellen sicher bis zum Stillstand der Welle.

Durch die enge Zusammenarbeit zwischen LuK und Bott konnte diese optimale Lösung in kurzer Zeit entwickelt und umgesetzt werden. Projektleiter Suk weiß, warum das gelungen ist: „Die Leute von Bott hörten uns zunächst einfach nur zu. Schnell spürten wir dann, dass sie unser Problem verstanden hatten. Und die Lösung, die dann auch sofort gepasst hat, bestätigt das.“ Für Markus Haist war dabei wichtig, „dass wir zu einem frühen Zeitpunkt hinzugezogen wurden und in offenen und konstruktiven Gesprächen die beste Lösung entwickeln konnten. Das wünschen wir uns gern öfter bei solchen anspruchsvollen und interessanten Projekten.“

Jürgen Fürst Fachjournalist in Fellbach

Schwäbische Tüftler

Wolfgang Bott GmbH

Das 1972 gegründete Familienunternehmen Wolfgang Bott GmbH & Co. KG hat sich auf Entwicklung, Herstellung und Verkauf von hydraulischen Aggregaten, Zylindern, Steuerblöcken und Systemen sowie auf Spanntechnik spezialisiert. Mit 60 Mitarbeitern in Mössingen und Rosenheim entwickeln und fertigen die Schwaben anspruchsvolle Lösungen für komplexe Kundenanforderungen. Daraus resultieren Standardprodukte und kundenspezifische Sonderprojekte.

Teilen: