Als LMT Fette eine neue Strahlentechnik für die Schneidkantenpräparation von Wälzfräsern einführte, suchte der Hersteller von Präzisionswerkzeugen nach einer geeigneten Qualitätssicherung. Die Wahl fiel schließlich auf ein 3D-Messsystem von Alicona.

Genaue Maße, zuverlässige Prozesse, hohe Produktivität und optimale Oberflächenqualität sind die Merkmale der Präzisionswerkzeuge von LMT Fette. „Unsere Werkzeuge werden immer weiter am Limit gefahren“, erklärt Tobias Schulz, Leiter der Qualitätssicherung Verzahnung bei LMT Fette. „Gleichzeitig wird die Schneidkantengeometrie immer komplexer, während unsere Kunden maximale Leistungsfähigkeit und die damit verbundene Wirtschaftlichkeit erwarten.“ Um diesen steigenden Anforderungen in der Produktion gerecht zu werden, brauchten die Spezialisten aus Schwarzenbek eine Messtechnik, die auf die Produkte und Genauigkeitsansprüche zugeschnitten ist. Der Hersteller von Präzisionswerkzeugen, Wälzfräsern, Gewinderollsystemen und Gewindebohrern hat deshalb seit rund einem Jahr zusätzlich zum optischen 3D-Messsystem InfiniteFocus auch das Schneidkantenmessgerät IF-EdgeMasterHOB im Einsatz. Gemessen werden damit die Kantenverrundung und die Schartigkeit der Wälzfräser.

Das Schneidkantenmessgerät kommt bei den Wälzfräsern im Modulbereich 1 bis 7 zum Einsatz. Mit nur einem Objektiv werden Zahngrößen bis zu 11 mm gemessen. „Das Messen der Kantenverrundung am Zahnkopf und im Zahngrund bei einem so großen Variationsbereich ist meines Wissens derzeit mit keinem anderen System möglich“, vermutet Tobias Schulz. Damit kann LMT Fette Werkzeuge anbieten, die im Einsatz optimale und identische Standzeiten aufweisen. Dieses Qualitätsmerkmal wird durch gleichmäßig präparierte Schneidkanten erreicht und setzt einen hohen Standard bei der Schneidkantenmessung voraus. Diesen konnten die Schwarzenbeker mit dem zuvor eingesetzten Messmikroskop nicht mehr halten. Der Umstieg vom Messmikroskop auf das hochauflösende optische Kantenmessgerät von Alicona ging Hand in Hand mit der Einführung von neuen Strahlentechniken für die Kantenpräparation. „Wir haben nach einem System gesucht, um diesen Prozess messtechnisch sicher und schnell begleiten zu können und haben die Lösung mit dem System von Alicona gefunden“, umschreibt Schulz die bisherigen Erfolge zur Steigerung der Prozesssicherheit. Bei LMT Fette spricht man von einem signifikanten Mehrwert, den das neue Verfahren zur Kantenpräparation mit sich bringt. Die Kunden profitieren von erhöhten Standzeiten ihres Verzahnungswerkzeugs und verbessern unter Umständen die Oberflächenqualität am Zahnrad.

Mit dem neuen Messsystem wird sichergestellt, dass die Werkzeuge die richtige Geometrie aufweisen. Standzeiten lassen sich auf diese Weise weiter optimieren. Dieser Anspruch wird durch die hochauflösenden, wiederholgenauen und rückführbaren Messungen umgesetzt, die mit dem Kantenmessgerät von Alicona erzielt werden. Der Einsatz des Systems erfolgt prozessbegleitend. Deswegen ist es wichtig, dass das Messgerät einfach zu bedienen ist und nach Möglichkeit keine Bedienereinflüsse zulässt. „Unter heutigen Produktionsbedingungen ist es einfach unrealistisch, hochbezahlte Fachkräfte für prozessbegleitende Messungen einzusetzen“, erläutert Schulz die Anforderungen aus der Produktion. Das neue Messsystem erfüllt die Ansprüche des Spezialisten aus Schwarzenbek. Das optische Messgerät liefert nicht nur Ergebnisse mit hoher Wiederholgenauigkeit, sondern ist auch einfach und intuitiv zu bedienen. „Die Benutzerfreundlichkeit und die Unabhängigkeit von Benutzereinflüssen sind beeindruckend“, schwärmt Schulz.

Astrid Krenn Mitarbeiterin bei der Alicona Imaging GmbH in Grambach/Graz

Ringbeleuchtung wird mit jeder Reflexion fertig

Optische Messtechnik mit Pfiff

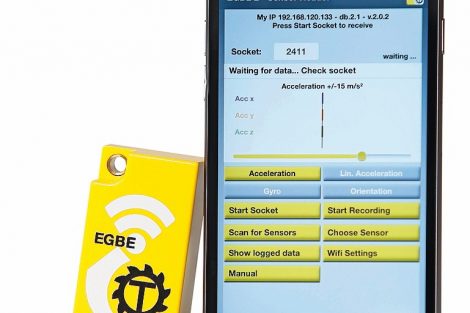

Der IF-EdgeMasterHOB zählt zur Serie der optischen Werkzeugmesssysteme des Herstellers Alicona und ist eine branchenspezifische Ausführung des Schneidkantenmessgeräts IF-EdgeMaster, der üblicherweise zur Messung von Wendeschneidplatten eingesetzt wird. Das Messsystem ist dank einer patentierten Beleuchtungstechnik und einer speziellen Schwingungsisolierung auch für die Kantenmessung in der Produktion geeignet. Das Produkt ist hard- und softwaretechnisch auf die Wälzfräsermessung vorbereitet. Der Anwender kann die Schneidkantenverrundung am Zahngrund, am Zahnkopf und an der Zahnflanke messen. Es lassen sich Parameter wie Radius, Keilwinkel, Korbbogenform sowie Positiv- und Negativphase der Kante erfassen. Darüber hinaus lassen sich mit dem System die Schartigkeit und die Rauheit der Oberfläche prüfen. Automatische Vergleichsmessungen zum CAD-Datensatz und die Verschleißmessung sind weitere klassische Einsatzmöglichkeiten. Durch einen Arbeitsabstand von 33 mm ist die Messung der Schneidkanten auch an schwierigen Stellen einfach umzusetzen. Anwender messen Wälzfräser in jedem Fertigungsstadium, unabhängig von der momentanen Oberflächenbehandlung oder Beschichtung. Die Software passt sich durch eine spezielle Ringlichtbeleuchtung an die Oberfläche und an das entsprechende Reflexionsmuster automatisch an.

Teilen: