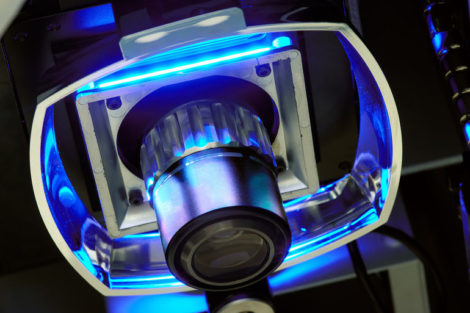

Nicht vollständig eingedrehte Schrauben verursachen immense Schäden an ausgelieferten Automobilbaugruppen, Geräten und Maschinen. In automatisierten Schraubprozessen gehören zu den Qualitätskriterien das Drehmoment, der Drehwinkel und die daraus resultierenden Schraubkurven. Die Sollschraubkurve wird dabei in Toleranzfelder gelegt, um zulässige Maßabweichungen am Werkstück und an der Schraube auszugleichen. Die Summierung dieser Toleranzen kann bedeuten, dass die Schraubkurve in Ordnung ist, obwohl der Schraubenkopf nicht an der Werkstückoberfläche anliegt. Die Gründe, warum das Drehmoment trotzdem erreicht wurde, sind vielschichtig: Späne im Werkstück, Bohrungen außerhalb der vorgegebenen Toleranzen, Toleranzabweichungen an Kunststoffteilen, Maßabweichungen an Gussteilen und so weiter. In jedem Fall ist die Verschraubung dann ohne Vorspannung und somit auch ohne Funktion. An funktions- oder sicherheitsrelevanten Teilen kann das fatale Folgen haben. Das GAP-Control-Verfahren erfasst die Schraubenkopf-Geometrie in einer Prüfposition. Der gleiche Prüfvorgang erfolgt am Werkstück. Die Messergebnisse werden verglichen und unzulässige Abweichungen erkannt und angezeigt. Das Niveau der Werkstückoberfläche spielt dabei keine Rolle, sodass Ungenauigkeiten am Werkstück ausgespart bleiben. Die Fehlerwahrscheinlichkeit geht mit der Überwachung dieses zusätzlichen Parameters gegen Null.

Stöger, Geretsried,

Tel. (08171) 93440,

Halle 1, Stand 1214

Teilen: