Der Wettbewerb verzeiht keine Fehler, „O ppm“ ist nicht nur ein Schlagwort, sondern eine Überlebensstrategie. Brankamp hat dazu Process-Tuning-Tools entwickelt, die selbst kleinste Fehler erkennen. Das Feintuning ist auch für die ältere Generation der Erkrather Process-Monitoring-Systeme geeignet.

Egal ob Zulieferer oder Hersteller, in fast allen Industriezweigen gilt es, die Produktion so effizient wie möglich zu gestalten. „Durch das Feintuning der Fertigungsprozesse lassen sich oft auch heute noch große Einsparpotenziale heben“, sagt Experte Franz Saliger, Prokurist bei Brankamp. Das Erkrather Unternehmen hat Ende der 70er Jahre elektronische Process-Monitoring-Lösungen in der metallverarbeitenden Industrie eingeführt. Die Produktqualitätsanforderungen sind einhergehend mit dem Automatisierungsgrad – zum Beispiel in der Automobilindustrie – gerade im letzten Jahrzehnt extrem gestiegen. Saliger: „Es gilt die Forderung ‚0 ppm’. Eine Charge mit nur einem Fehlteil bedeutet für unsere Kunden häufig, die gesamte Charge vor Ort beim Kunden händisch zu prüfen. Die Kosten für derartige Aktionen liegen häufig im sechsstelligen Bereich pro Jahr. Um dies zu vermeiden, werden in den Betrieben vielfältige Anstrengungen unternommen. Unseren Systemen kommt dabei eine wichtige Bedeutung zu. Je früher und sicherer Fehler erkannt werden, desto geringer sind die Folgekosten.“

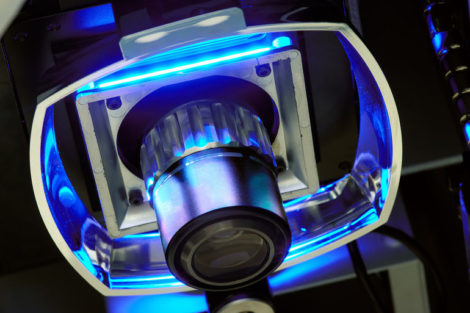

Viele der installierten und teilweise bis zu 30 Jahre alten Systeme sind unter anderen Voraussetzungen angeschafft worden, die Qualitätsanforderungen waren bei weitem nicht so hoch, wie sie heute sind. Außerdem sind die Pressteile und damit einhergehend die Umformwerkzeuge wesentlich komplexer geworden. Gleichzeitig mit den Ansprüchen ist aber auch die Technologie zur Prozessüberwachung gewachsen – heute stehen eine Vielzahl von individuell auf den Prozess abgestimmte Process-Tuning-Tools zur Verfügung. „Ähnlich wie ein Formel1-Rennwagen individuell auf die Rennstrecke, die Reifen, die Temperatur und nicht zuletzt auf den Fahrer angepasst werden muss, passen die Brankamp-Spezialisten Messort, Signalaufnehmer, Ladungsverstärker, Überwachungsstrategien, Überwachungsgeräte und Abschaltreaktorik auf die kunden- und produktspezifischen individuellen Anforderungen an“, erläutert Saliger, der das Segment Umformen verantwortet.

So vielfältig die industrielle Produktion ist, so vielfältig sind auch die möglichen Störungsursachen. „Wir haben für viele davon Möglichkeiten zur Früherkennung entwickelt“, so Saliger. Jedes Umformverfahren wie zum Beispiel das Rückwärtsfließpressen, das Kopfstauchen, das Lochen oder das Gewindewalzen hat seine spezifische Signalgebung. Jeder Fehler wie zum Beispiel Risse im Draht, ausgebrochene Stempelflanken, Überwalzungen oder Durchrutscher erzeugen charakteristische Abweichungen im jeweiligen Messsignal. Um diese sicher zu erkennen, bedarf es der Anpassung des installierten Process-Monitoring-Systems.

In der Praxis sieht der Einsatz der Process-Tuning-Tools so aus: Zunächst erfolgt eine Analyse und Dokumentation des Istzustandes durch einen speziell ausgebildeten Prozessoptimierer. Wie zum Beispiel Walter Nieland. Der 57-Jährige verfügt über mehrere Jahrzehnte Fertigungs- wie Prozessüberwachungserfahrung. In Abstimmung mit dem Kunden definiert der Experte die produkt- und kundenspezifischen Anforderungen und empfiehlt die entsprechenden Tools zur Optimierung der Anlage. Ist die Anlage aufgerüstet worden, übernimmt der Prozessoptimierer die Feinjustierung und feilt solange an den Prozessen, bis wirklich alles passt.

Sämtliche Innovationen, die aktuell auf der Wire in Düsseldorf (Halle 15, Stand A41) vorgestellt werden, haben sich dabei schon im harten Produktionsalltag bewährt und ausführliche Testreihen durchlaufen. So beispielsweise die Expert-Software, die in der neuen Generation der X7-Baureihe zum Einsatz kommt. Die Software hat bei der Prozessüberwachung von mehrstufigen Umformverfahren einen neue Benchmark gesetzt. Der Bediener muss lediglich die Stadienfolge eingeben. Das System greift dann auf eine implementierte X7-Experten-Datenbank zu und wählt automatisch die für die Umformung am besten geeigneten Überwachungsverfahren aus. „Solche Entwicklungen sind nur durch eine enge Partnerschaft mit den Kunden möglich“, so Franz Saliger. „Die Expert-Software haben unsere Entwicklungsprofis von Prokos in Hannover in enger Zusammenarbeit mit verschiedenen Anwendern in der Umformtechnik verfeinert und optimiert.“ Nach Aussage von Saliger kommt kein anderes Überwachungssystem derzeit an die Leistungsdaten der X7 heran.

Auch Maschinenbediener mit geringerer Qualifikation können mit Hilfe des innovativen Systems auf dem Niveau erfahrener Kollegen fertigen. Das gilt auch für die Erkennung von Prozessfehlern: Typische Fehlerkurven und ihre extrahierten Merkmale sind in der X7-Fehler-Datenbank gespeichert. Treten Prozessstörungen auf, werden diese auf vergleichbare Fehlerkurven aus der X7-Fehler-Datenbank untersucht. Der intelligente Fehlerassistent, ein weiteres Process-Tuning-Tool, gibt dann auf der Basis dieses Erfahrungsschatzes konkrete Hinweise zur Fehlerursache, zur Art der Störung und zum Ort ihres Entstehens. Der Maschinenbediener erhält außerdem direkte Vorschläge zur Fehlerbeseitigung.

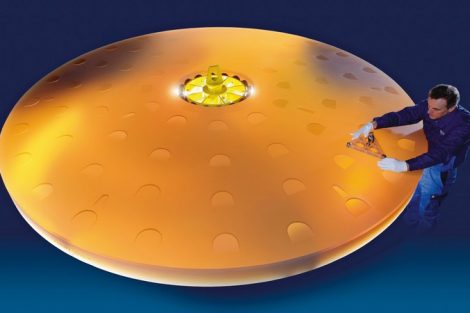

„Schon in den ersten neun Monaten haben wir dreimal mehr X7-Systeme verkauft als geplant“, sagt Saliger, „und zur Wire wird das Unternehmen drei weitere innovative Process-Monitoring-Systeme vorstellen,. „Erstmals werden wir auf der Messe mit dem Thema Process-Tuning auch unsere Engineering-Kompetenz in den Fokus rücken“, so Franz Saliger. Der reine Produktverkauf gehört bei dem Erkrather Prozessautomatisierer inzwischen offenbar der Vergangenheit an. Zu dem erfolgreichen Konzept des Unternehmens gehört es, auf Basis spezifischer Kundenanforderungen geeignete praxistaugliche Tuning-Tools zu entwickeln. Das Tuning-Tool „Rotator“ zur sicheren Erkennung von Übergabefehlern bei rotationssymetrischen Pressteilen sei als Beispiel einer für beide Seiten optimale Zusammenarbeit genannt. Die Kooperation mit dem Hilchenbacher Maschinenhersteller EWMenn ist ein weiteres Beispiel für eine Zusammenarbeit. Gemeinsam mit dem Produzenten hochwertiger Gewindewalzmaschinen wurde eine automatische Walzeneinstellhilfe entwickelt, Adaptive Die Match genannt. Das System misst die Spureinstellung und stellt diese automatisch während der laufenden Produktion nach. „Diese Lösung ist patentiert und einmalig am Markt“, so Saliger und weiter, „mancher Wettbewerber nutzt zwar dieselben Begriffe. In der Praxis ist der Unterschied zwischen dem Wettbewerbssystem und unserer Technologie aber nicht weniger als der Unterschied zwischen Glauben und Wissen.“ wm

Teilen: