Im Fertigungsprozess von Zerkleinerungswalzen setzt der Maschinenbauer HSM einen speziellen Funkmesstaster von Blum-Novotest auf einem Dreh-Fräszentrum von Gildemeister ein. Die neue BRC-Funktechnik sorgt für eine zuverlässige Datenübertragung, wodurch die Rüst- und Bearbeitungszeiten um die Hälfte reduziert werden konnten.

In den blitzsauberen Fertigungshallen von HSM in Salem fallen sofort die großen Mengen an Stangenmaterial auf, das zur Bearbeitung bereit liegt. Das hat seinen Grund, denn ein großer Teil der hier hergestellten Produkte wie Aktenvernichter oder Crusher besitzen Walzen, die das Material einziehen und zerkleinern. Für die Herstellung der Walzen, die teils tief gerillt sind und im eingebauten Zustand ineinander greifen oder die mit Messerschneiden ausgerüstet sind, stehen diverse Bearbeitungszentren bereit. Diese werden mit Stangenmaterial bestückt und arbeiten dann mehr oder weniger automatisch ihr Programm ab. Die Anforderungen an die Qualität der Walzen sind hoch. Wenn zwei Walzen mit 0,65 mm breiten Rillen ineinander greifen, um Papier in feinste Streifen zu zerlegen, sind geringste Toleranzen gefordert. Schließlich sollen sich die Walzen beim Rotieren nicht berühren. Um diese Genauigkeit zu erreichen werden die Walzen zunächst grob bearbeitet. „Danach wird der Vorschnitt vermessen und die Zustellparameter für die Endbearbeitung berechnet“, erklärt Marcus Winter, Meister in der mechanischen Fertigung und Bereichsleiter Dreherei.

Diese Vorgehensweise wiederholt sich bei jeder einzelnen Walze. Früher musste dazu mitten in der Bearbeitung die Maschine angehalten und die Tür geöffnet werden. Erst dann konnte die Bearbeitung weitergeführt werden. Eine Alternative wäre gewesen, die Teile ohne Messung und Nachjustierung komplett fertig zu bearbeiten. Aber dann wäre der Ausschuss höher gewesen. Und nicht zuletzt störte der erzwungene Stopp der Maschine den Arbeitsfluss und kostete Zeit, denn bei HSM bedient ein Mitarbeiter zwei, in der Großserienfertigung sogar drei Maschinen.

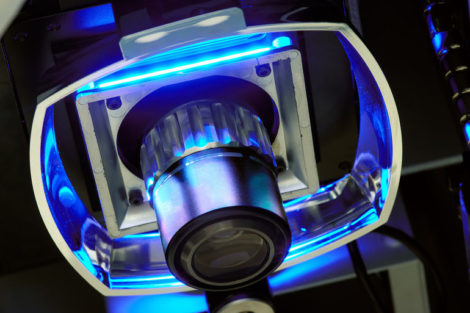

Heute wird der Messtaster TC63–30 des Messtechnik-Spezialisten Blum-Novotest aus Ravensburg im Werkzeugmagazin vorgehalten. Soll eine Messung vor oder zwischen den Bearbeitungsschritten automatisiert ausgeführt werden, wird der Messtaster einfach wie ein Werkzeug eingewechselt und die entsprechenden Messpunkte abgefahren. Dabei erfolgt die Datenübertragung nicht wie sonst üblich per Infrarot, sondern über Funk. Der Taster wird über zwei Lithiumbatterien mit Strom versorgt, die bei einer üblichen Auslastung von 5 % etwa vier Monate Strom liefern. „Die Messwerte werden über Infrarot oder, wie bei HSM, über Funk an einen Empfänger im Arbeitsraum weitergegeben“, erklärt Winfried Weiland, Marketingleiter bei Blum-Novotest.

HSM arbeitete seit vielen Jahren auch mit Lasermesssystemen von Blum. Damit werden zum Beispiel die Werkzeugschneiden in der mannlosen Fertigung kontrolliert oder die Längen- und Radiusvermessung von Werkzeugen durchgeführt. Seit rund drei Jahren kommen nun auch Taster in den Bearbeitungszentren zum Einsatz – am Anfang noch mit einer Infrarotverbindung. Diese arbeiten sehr zuverlässig. Doch in den Bearbeitungszentren, auf denen die Walzen gefertigt werden, lässt sich ein Infrarotempfänger nur schwer platzieren. Da die Dreh-Fräszentren Schwenkköpfe haben, ist es nahezu unmöglich, in jeder Stellung freie Sichtverbindung zwischen Messtaster und Empfänger zu gewährleisten. Deshalb haben die Spezialisten vor einigen Monaten die ersten Funktaster bestellt.

Anstatt der auf dem Markt üblichen Übertragung via Kanalsprungverfahren oder Kanalzuordnung sendet das Modell TC63–30 seine Daten mit Hilfe der von Blum vorangetriebenen BRC-Technologie. Der Vorteil dieser Technik liegt darin, dass jedes Bit eines Funksignals über einen großen Frequenzbereich gesendet wird, was die Übertragung besonders unempfindlich gegen Störeinflüsse macht. Zudem punktet das Verfahren mit einer kurzen Übertragungszeit. Funktaster-Systeme benötigen üblicherweise 10 ms und mehr für die Übertragung eines Schaltsignals. In der Praxis kommt es jedoch vor, dass Anwender mit einer Messgeschwindigkeit messen, die nicht mit der übereinstimmt, mit der das System kalibriert wurde. Dadurch können erhebliche Messfehler entstehen. Der Grund hierfür kann entweder die Angst des Anwenders vor einer Kollision mit dem Werkstück sein oder der Irrglaube, dass eine geringere Antastgeschwindigkeit eine präzisere Messung bedeutet. Da die BRC-Technik nur 2,5 ms für die Übertragung braucht, lässt sich dieser Fehler nahezu eliminieren. Dies bestätigen die Experten von HSM, die mit den Funktastern eine absolut störungsfreie Datenübertragung haben. Das zahlt sich direkt aus. Denn wenn die Datenübertragung nicht klappen würde, stünde die Anlage und der Bediener müsste manuell eingreifen. Das Ziel bei HSM ist, das komplette Prüfprotokoll schon während der Bearbeitung zu erstellen und in SAP abzulegen. Dann müssten die Walzen nicht erst in die Qualitätssicherung gebracht werden, um Bearbeitungsfehler zu erkennen, sondern könnten direkt weiterbearbeitet werden.

Der Blum-Taster hält einiges aus und ist robuster als andere Taster, die schon bei HSM im Einsatz waren. Die Modelle sind nicht nur mechanisch belastbar, sondern arbeiten auch zuverlässig in der rauen Praxis. Die Devise „erst saubermachen, dann messen“ wird bei HSM nicht so eng gesehen. Und das ist in Ordnung, denn der Taster lässt sich nicht einmal von Kühlschmiermittel beirren. Außerdem sind die Modelle durch die modulare Bauweise flexibel einsetzbar. Mit leichten Verlängerungen aus Karbon lassen sie sich auch an schwer zugänglichen Stellen einsetzen.

Die Rüstzeiten sind durch die neuen Taster stark zurückgegangen, teilweise um mehr als die Hälfte. Für die Nullpunkterfassung und das Vermessen des Vorschnittes musste die Maschine früher anhalten, der Bediener von Hand messen und die Werte in die Maschinensteuerung eingeben. Das war zudem fehlerträchtig. Heute ist die Messung in die Bearbeitung integriert und die Maschinenbauer aus Salem können in drei Schichten mit Mehrmaschinenbedienung effizienter fertigen.

Theo Drechsel Fachjournalist in Unterschleißheim

Wenn nichts übrig bleiben darf

Geheimdienste setzen auf Produkte aus Salem

Aktenvernichter von HMI finden sich sogar in den heiligen Hallen der Geheimdienste CIA und FBI. Zum Beispiel das Level-6-Modell, das eine A4-Seite Papier in 15000 Einzelpartikel verwandelt, die lediglich 1 x 5 mm groß sind. Damit werden die genormten Sicherheitsstufen übertroffen, die in der Stufe 5 Partikel mit 0,8 x 12 mm erlauben. Inzwischen bauen die Spezialisten aus Salem Modelle, die Papier in 0,65 mm breite Streifen schneiden. Für einen hohen Durchsatz gibt es auch die passenden Geräte. So schlucken Förderband-Aktenvernichter bei Bedarf komplette Aktenordner und zerkleinern sie. Aber HSM hat noch weitere Produktgruppen im Angebot: Ballenpressen drücken Papier, Folie und Karton zu kompakten Klumpen zusammen. Kleinere Pressen sind als Vertikalpressen ausgelegt, in denen der Pressstempel von oben auf das Material drückt und den Ballen formt. Die Presskraft reicht dabei von 5 bis 60 t. Für größere Mengen werden Kanalballenpressen angeboten, in die das Material von oben eingeworfen wird. In diesem Fall wird das Pressgut waagerecht zusammendrückt. Dabei entsteht ein kontinuierlicher Ballen, der nach Bedarf auf eine bestimmte Länge abgebunden wird. Zum Einsatz kommen dabei Hydraulikdrücke zwischen 8 und 120 t.

Teilen: