Es wird noch eine Weile dauern, bis das größte Teleskop der Welt in Betrieb geht. Vorher müssen unter anderem die tausend Spiegel hergestellt werden, aus denen sich der Hauptspiegel zusammen setzt. Dabei sind Genauigkeiten im Nanometer-Bereich angesagt.

Noch steht es in den Sternen, wer für die Fertigung der tausend Spiegel für das European Extremely Large Telescope (E-ELT) den Zuschlag erhalten wird. Im Moment ist die Universität Cranfield in Großbritannien dabei, die Prototypen von sieben Spiegelelementen für das größte Teleskop der Welt herzustellen. Unterstützt werden die Engländer dabei vom Messtechnik-Spezialisten Hexagon Metrology, der hochpräzise Mess-Systeme beisteuert. Nach Abnahme der Prototypen wird die Uni Cranfield in der Lage sein, als Teilhaber einer noch namenlosen britischen Herstellerfirma ein Angebot für die Fertigung einer größeren Zahl von Spiegelelementen abzugeben. Der Hauptspiegel des am Boden stationierten Teleskops wird einen Durchmesser von 42 m haben und aus tausend sechseckigen Spiegelelementen mit 1,5 m Breite und nur 5 cm Stärke bestehen. Das E-ELT wird vier- bis fünfmal größer sein als die derzeit größten optischen Teleskope und wird 15 Mal mehr Licht bündeln können.

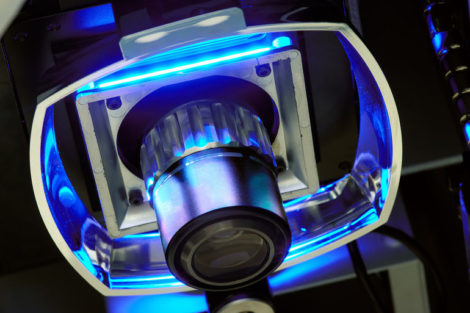

Die mit der Fertigung und Qualitätssicherung verbundenen Vorgaben sind eine Herausforderung für die Uni Cranfield und für Hexagon Metrology. „Wir sind die einzige Einrichtung in Großbritannien, die Spiegelelemente in der erforderlichen Genauigkeit herstellen können”, weiß Professor Paul Shore, Leiter des Bereichs Precision Engineering an der Uni Cranfield. „Wir haben das Schleif- und Mess-System Big Optix, kurz Box, eigens für die Herstellung der Spiegel entwickelt.” Im Präzisionslabor der Uni steht ein Koordinatenmessgerät der Reihe Leitz PMM-F. Mit dem hochgenauen System von Hexagon Metrology werden die Spiegelelemente gemessen und damit die Arbeit des Box-Schleifsystems kontrolliert. Sind die Entwicklungsarbeiten einmal abgeschlossen, dann kann mit der Kombination aus Schleif- und Mess-System ein Spiegel in rund 20 h geschliffen werden. Das ist rund zehnmal schneller als mit vergleichbaren Systemen.

Nach der Fertigung in Cranfield werden die Spiegel zum Polieren an einen anderen Standort gebracht. Poliert wird mit Hilfe so genannter Oberflächenfehler-Karten, die mit dem Koordinatenmessgerät erstellt wurden. Aus diesen Karten lassen sich zu hohe und zu niedrige Stellen für erste Polierkorrekturen ablesen. Der polierte Spiegel muss eine Rauheit von 1 bis 2 nm RMS (quadratischer Mittelwert) und eine Maßgenauigkeit von 10 nm RMS aufweisen. Die hohen Oberflächengenauigkeiten werden mit Hilfe eines 8 m hohen Prüfturms kontrolliert. Für die exakte Ausrichtung des Prüfturms sorgt ein Leica Absolute Tracker AT901 von Hexagon Metrology, der in die Struktur integriert ist. Der Laser-Tracker überwacht die Position der Hauptoptik des Prüfturms während der Messungen. Dabei werden mögliche Bewegungen erfasst, die durch thermische Einflüsse entstehen können. Diese Bewegungen können wegen der Größe der Struktur mehrere µm betragen. „Die Mitarbeit an diesem Projekt ist anspruchsvoll und spannend”, versichert David Brown, Geschäftsführer von Hexagon Metrology Ltd in Großbritannien. ub

Teilen: