Beim Bearbeiten von Metall und Kunststoff bieten Laserroboter mit integrierter Strahlführung zahlreiche Vorteile. Störkonturen wie Kabel entfallen, komplexe räumliche Bauteile mit Hinterschneidungen sind gut zugänglich.

Dipl.-Ing. Axel Fischer ist Bereichsleiter Entwicklung bei Reis Robotics in Obernburg

Die Lasertechnik in Verbindung mit Knickarmrobotern und integrierter Strahlführung hat in den letzten Jahren in der Industrie Einzug gehalten. Speziell in der Bearbeitung von Kunststoffen, beispielsweise in der Automobilindustrie, wurden neue wirtschaftliche Fertigungsverfahren entwickelt und in einer Vielzahl von Produk-tionszellen umgesetzt. Durch konsequente Weiterentwicklung der Lasertechnologie und den Einsatz innovativer Komponenten will Reis Robotics, Obernburg, neue Applikationsfelder sowohl im Kunststoff- als auch im Metallbereich erschließen.

Die Integration der Laserstrahlführung in die Roboterarmstruktur bietet große Vorteile gegenüber konventionellen Systemen mit externer Laserstrahlzuführung oder stationären Systemen. Durch die uneingeschränkte Beweglichkeit des Roboters und die Kompaktheit des schlanken Handgelenkmoduls ohne zusätzliche Störkonturen sind auch komplexe räumliche Bauteile mit Hinterschneidungen gut zugänglich. Hohe Schnittgeschwindigkeiten und Bahngenauigkeiten tragen ebenfalls zur Wirtschaftlichkeit des Systems bei. Reis Robotics bietet Roboter mit integrierter Strahlführung sowohl für CO2- als auch für Nd:YAG- und Dioden-Laser an und deckt somit die meist verwendeten Laser für die Materialbearbeitung ab. Die patentierte Lösung ist für die Vertikalknickarmroboter RV16 und RV16L erhältlich.

Speziell für das Perforieren von Materialien wurde ein Laserpulsgenerator entwickelt. Mit dieser in die Robotersteuerung Robot-Star V integrierten Softwarefunktion kann der Bearbeitungsstrahl hochdynamisch mit einer Frequenz von bis zu 500 Hz ein- und ausgeschaltet werden. Pulsdauer und Ausschaltzeit sowie die beim Pulsen gewünschte Laserleistung sind über Parameter im Anwenderprogramm definierbar, so dass das gewünschte „Schnittmuster“ individuell festgelegt werden kann. Eingesetzt wird der Laserpulsgenerator beispielsweise zum Perforieren von Bauteilen oder auch zum Einbringen von Entlüftungsbohrungen an Werkstücken, die anschließend mit Dekormaterialien beklebt werden wie Fahrzeug-Innenverkleidungen. Auch gezielte Sollbruchstellen oder Schwächungszonen lassen sich herstellen.

Die optischen Elemente der integrierten Strahlführung des Laserroboters sind durch aufwendige Abdichtungen sicher vor Verschmutzung geschützt. Der Schneidgasdruck im Innenraum der Bearbeitungsoptik verhindert weitgehend, dass Partikel durch die Schneiddüse eindringen. Trotzdem ist nicht völlig ausgeschlossen, dass die Fokussierlinse verschmutzt. Dies wiederum verursacht lokale Absorptionsspitzen, die zu thermisch induzierten Spannungen und damit zum Reißen der Linse führen. Wird dies vom Anlagenbetreiber nicht bemerkt, kommt es durch die Risse in der Materialoberfläche zur lokalen Einkopplung des Laserstrahls in das Linsensubstrat. Der Strahl heizt das Linsenmaterial auf und zersetzt es. Dadurch muss der Strahlengang zeitaufwendig gereinigt werden, was zu einem längeren Anlagenstillstand führt.

Linsenüberwachung verhindert längere Anlagenstillstände

All dies verhindert die von der Thyssen Laser-Technik GmbH, Aachen, entwickelte Linsen-überwachungseinheit Lens Control Unit (LCU). Sie überwacht vollautomatisch und kontinuierlich während des Prozesses den Verschmutzungsgrad der Linse und sendet bei Erreichen einer individuell einstellbaren Verschmutzungsschwelle eine Meldung an die Anlagensteuerung. Der Anlagenbetreiber kann die Linse im Rahmen der nächsten vorbeugenden Wartung reinigen. Eine nachhaltige Schädigung der Linse und längere Anlagenstillstände werden vermieden.

Zum roboterisierten Bearbeiten von Metallen werden bisher vornehmlich Festkörper-laser (Nd:YAG) eingesetzt, da sich deren Strahl wegen seiner 10-fach kürzeren Wellenlänge leicht über Lichtleitfasern an die Bearbeitungsstelle führen lässt. Um aber für solche Arbeiten auch die wesentlich kostengünstigeren und kompakteren CO2-Laser nutzen zu können, wurde für die integrierte Strahlführung des Laserroboters eine spezielle Strahlaufweitung entwickelt. Sie optimiert die effektive Laserleistung und die Strahlgeometrie am Fokus für diesen Anwendungsbereich. Voraussetzung ist eine sehr hohe Qualität des Rohstrahls, der in der neuentwickelten speziellen Bearbeitungsoptik mit größerer Brennweite auf einen deutlich geringeren Fokusdurchmesser geformt wird. Hierdurch können 3D-Stahlbauteilen bereits ab einer Laserleistung von 300 W geschnitten werden.

CO2-Laserroboter eignen sich auch für thermoplastische sowie glas- und kohlefaserverstärkte Kunststoffe. Ein Haupt-einsatzgebiet ist das Schneiden von Pkw-Innenverkleidungen. Hierbei werden an kunststoffhinterspritzten Textilbauteilen mit dem Laser Stoffüberstände entfernt und Ausschnitte eingebracht. Der Vorteil des Laserschneidens ist, dass die Schnittkante dabei versiegelt wird. Bei konventionellen Verfahren wie dem Stanzen und Wasserstrahlschneiden sind zusätzliche aufwendige Arbeitsgänge erforderlich, um zu verhindern, dass die Schnittkanten ausfransen.

Ein ähnliches Applikationsfeld der CO2-Laserroboter ist das Schneiden folienhinterspritzter Teile. Bei diesem Fertigungsverfahren, mit dem sich sehr dekorative Bauteiloberflächen herstellen lassen, werden nicht Textilien, sondern rund 0,5 mm dicke tiefgezogene Dekorfolien hinterspritzt. Der Laser trennt die Überstände der Dekorfolie ab. Außerdem lassen sich damit zusätzliche Ausschnitte einbringen oder Konturen komplett beschneiden. Nachträgliches Lackieren der Teile erübrigt sich. In Verbindung mit dem Roboter-Laserschneiden ist dieses Fertigungsverfahren sehr wirtschaftlich.

Rentabel und zuverlässig ist auch das Laser-Durchstrahlschweißen, das sich den letzten Jahren als Verbindungsverfahren für thermoplastische Kunststoffe etabliert hat. Es basiert auf dem bei der charakteristischen Wellenlänge des Diodenlasers unterschiedlich ausgeprägten Reflexions- und Transmissionsverhalten der verschiedenen Kunststoffe.

Das Verfahrensprinzip besteht darin, dass ein bei dieser Wellenlänge transparenter Kunststoff mit einem absorbierenden verbunden wird. Der Laserstrahl durchdringt den transparenten Fügepartner und wird vom nicht transparenten Kunststoff absorbiert. Dadurch kommt es zu einer lokalen Aufheizung und zu einem Aufschmelzen im Kontaktbereich beider Kunst-stoffe.

Durch den Einsatz des Laser-Durchstrahlschweißens können die Bauteilgeometrien oft stark vereinfacht werden, da komplexe Verbindungskonturen mit Hinterschneidungen entfallen können. Für den Anwender ergeben sich Kostenvorteile, da oft nur einfache Spritzgusswerkzeuge ohne Schieber erforderlich sind.

Durch die Adaption des Diodenlasers an Roboter mit integrierter Strahlführung kann das Verfahren flexibel an 3D-Teilen eingesetzt werden. Der Strahl wird hierbei über eine Glasfaserleitung in den Roboterarm geführt und über Spiegel durch die Handachsen-Kinematik zur Bearbeitungsstelle gelenkt. Vorteile dieser Lösung gegenüber konventionellen Aufbauten ist die kompakte Bauform des Roboterhandgelenkes ohne zusätzliche Störkonturen sowie die unein-geschränkte, hohe Beweglichkeit des Roboters. Ein in die Optik integriertes Pyrometer regelt die Laserleistung. Jede Schweißung lässt sich über ein Qualitätssicherungssystem aufzeichnen und protokollieren. Dies ermöglicht die von der Automobilindustrie zunehmend geforderte Hundert-Prozent-Qualitätskontrolle.

Ein weiteres Verfahren, für das sich der Roboter anbietet, ist das Laser-Auftragsschweißen bei Formen und Werkzeugen. Im Formenbau kommt es häufig vor, dass an Werkzeugeinsätzen auf Grund von Verschleiß, Bearbeitungsfehlern oder Bauteiländerungen Material neu aufgebracht werden muss. Bis zum erneuten Produktionseinsatz des Werkzeuges entsteht ein hoher Aufwand für Materialaufbringung, Konturnacharbeit, Härten und Oberflächenveredeln.

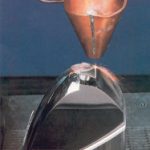

Neue Möglichkeiten mit zeitlich-wirtschaftlichen Vorteilen bietet hier der am Fraunhofer-Institut für Lasertechnik ILT/LLT in Aachen entwickelte koaxiale Beschichtungskopf in Verbindung mit der integrierten Strahlführung.

Beim Laserstrahlbeschichten lassen sich auf Grund exakt einstellbarer Brennfleck-Abmessungen und Leistungsdichten definierte Schichtdicken herstellen. Der Laserstrahl schmilzt den Zusatzwerkstoff sowie eine etwa 0,1 mm dicke Randschicht des Grundwerkstoffs auf, wodurch eine metallurgische Verbindung entsteht. Der Zusatzwerkstoff wird draht- oder pulverförmig zugeführt. Hierdurch lassen sich eine Vielzahl von Legierungsvarianten herstellen. Möglich sind hochwertige poren- und rissfreie Beschichtungen mit metallurgischer Verbindung zum Grundwerkstoff sowie gehärtete Werkstückoberflächen. Da wenig Wärme in den Grundwerkstoff eingebracht wird, treten kaum Verzug und keine thermische Schädigung auf. Durch den endkonturnahen Materialauftrag fällt nur wenig Nacharbeit an.

Teilen: