An ausgewählten Beispielen zeigen Partner des Netzwerks ZMW, wie sich Konstruktionen durch zellulare Metalle verbessern lassen. Dazu gehören knickfeste Hohlprofile ebenso wie temperierende Sandwiches und geschäumte Gussteile.

Schäume, Hohlkugeln und Faserstrukturen sind zellulare Metalle mit besonderen Eigenschaften. Ihre niedrige Dichte und ihr hohes Energieabsorptionsvermögen sind besonders hervorhebenswert.

Trotz dieser Eigenschaften werden ihre Entwicklung und Herstellung in Deutschland bisher nur von wenigen Unternehmen und FuE-Einrichtungen getragen. Die Akzeptanz der auf dieser jungen Werkstoffgruppe basierenden Neuentwicklungen ist deshalb nicht sehr ausgeprägt. Aus diesem Grund schlossen sich Unternehmen und FuE-Einrichtungen vor fünf Jahren im Netzwerk Zellulare Metallische Werkstoffe (ZMW) zusammen mit dem Ziel, den Bekanntheitsgrad der Werkstoffgruppe zu erhöhen und innovative Anwendungen zu generieren.

Der vorliegende Artikel soll nun Einblick in die aktuellen Projektarbeiten geben und stellt dazu ausgewählte Beispiele vor. Sie entspringen Gemeinschaftsprojekten, in deren Rahmen die Netzwerkpartner die Zellularen Metalle weiterentwickeln sowie Herstellungstechnologien erarbeiten und modifizieren.

Ausgeschäumte Aluminiumhohlprofile

Maschinenkonstruktionen werden in der Regel aus Stahl- oder Aluminiumhalbzeugen gefertigt. Benötigt man sehr leichte Baugruppen, etwa schnell bewegte Maschinenschlitten und -portale, wird eine Aluminiumlegierung die erste Wahl sein. Kombiniert mit geeigneten Konstruktionsprinzipien (zum Beispiel die Sandwichbauweise oder Konstruktionen mit Hohlprofilen), ermöglicht der Leichtbauwerkstoff erhebliche Gewichtseinsparungen. Eine weitere Absenkung des Bauteilgewichts ist dann nur noch durch Reduzieren der Wandstärken möglich. Niedrigere Wanddicken wirken sich allerdings nachteilig auf die Festigkeit aus. Bei Hohlprofilen führen Kräfte an den Stirnflächen zum Knicken und Ausbeulen und an der Längsseite zum Durchbiegen – und damit häufig zum Bauteilversagen.

Das Ausfüllen der Hohlprofile mit einem leichten und trotzdem steifen Werkstoff wie Aluminiumschaum kann diesem Verhalten entgegenwirken. Die Biegefestigkeit lässt sich zwar nur begrenzt anheben. Die Gefahr des Ausbeulens und Knickens hingegen kann deutlich vermindert werden. Ein weiterer positiver Effekt aus dem Hinterfüttern der Profilwände ist die drastische Reduktion von Wandschwingungen. Solche teilweise oder vollständig ausgeschäumten Hohlprofile sind somit überall dort interessant, wo Wandschwingungen durch Verfahrprozesse hervorgerufen werden. Zum Beispiel bei Messmaschinen, in denen die Säulen eine Führungsfunktion übernehmen.

Für die Integration des Schaums gibt es verschiedene Möglichkeiten. Eine ist das Einkleben vorgefertigter Schaumkerne, eine andere das Ausschäumen mit einem niedrig schmelzenden Metall wie Zink. Beide Methoden weisen jedoch Nachteile auf. Darum wurde mit dem Ausschäumen von Aluminiumprofilen durch Aluminium ein neuer Lösungsansatz aufgegriffen. Von großem Vorteil für die spätere Anwendung ist, dass beide Verbundpartner den gleichen Ausdehnungskoeffizient aufweisen. Gerade bei Messmaschinen schafft der einheitliche Ausdehnungskoeffizient die Basis für eine hohe Positionier- und Messgenauigkeit. Allerdings erweist sich als problematisch, dass das Aluminiumschäumen nur im schmelzflüssigen Zustand erfolgen kann. Aufgrund der hohen Temperaturen ist nicht ausschließen, dass die auszuschäumenden Aluminiumhohlprofile aufschmelzen oder sich verformen.

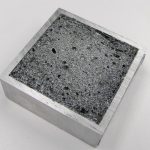

Diesen Nachteil will ein FuE-Vorhaben der Aleris Aluminium Profiltechnik Bitterfeld GmbH und des Fraunhofer-Instituts IWU aufheben. Es zielt auf die Herstellung von Aluminiumhohlprofilen mit einer speziellen Aluminium-Innenschicht, die sich nach dem Strangpressen aufschäumen lässt. Durch eine entsprechende Matrizengestaltung gelang es, Verbundhohlprofile mit massiven Aluminiumaußenwänden und einer innen anliegenden, schäumbaren Aluminiumschicht herzustellen. Diese Innenschicht wird dann in einem nachfolgenden, separaten Wärmebehandlungsschritt aufgeschäumt (siehe Bild).

Das Projekt steht kurz vor dem Abschluss. Um die Vorteile des Aufschäumens nachzuweisen, werden jetzt noch die Biegesteifigkeiten, Biegeschwingformen und Querschwingungen der Profilwände bestimmt.

Aus Kostengründen ist es wünschenswert, zukünftig das Schäumen unmittelbar nach dem Strangpressen vorzunehmen. Diese Vorgehensweise ermöglicht es, die Restwärme aus dem Umformprozess zu nutzen und unabhängig von einem zweiten Wärmebehandlungsaggregat sehr lange ausgeschäumte Profile zu fertigen. Ein im Vorhaben bereits entwickeltes Konzept soll in weiterführenden Arbeiten praktisch getestet werden.

Multifunktionelle Leichtbauhalbzeuge

In einem bundeslandübergreifenden Verbundvorhaben mit dem Titel Multibau werden sogenannte multifunktionale Leichtbaulösungen entwickelt. „Multibau“ zielt auf Leichtbauelemente, die mit zusätzlichen Funktionen wie Wärmen, Kühlen, Wärmespeicherung, elektromagnetische Abschirmung, Schalldämmung und Brandschutz ausgestattet sind. An diesem Vorhaben sind die Nehlsen-BWB Flugzeug-Galvanik Dresden GmbH & Co. KG, die Temme Stahl- und Industriebau GmbH und die Netzwerkpartner Stahl- & Metallbau Kaufmann GmbH & Co KG, Gesellschaft für Akustikforschung Dresden mbH sowie die beiden Fraunhofer-Institute IFAM und IWU beteiligt. Die Finanzierung des FuE-Vorhabens übernehmen anteilig die Sächsische Aufbaubank (Teilprojekte 13496-13501/2303) und die Investitionsbank Sachsen-Anhalt aus Mitteln der Europäischen Union und des Freistaats Sachsen.

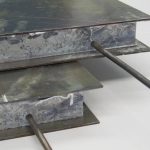

Die Projektpartner bevorzugen die Sandwichbauweise, um die genannten neuen Funktionen mit der hohen Biegesteifigkeit der Elemente zu kombinieren. Letztlich soll die Multifunktionalität durch Zusammenfügen vorgefertigter Halbzeuge mit ausgewählten Funktionen generiert werden. Die Einsatzbreite ist groß. Im Werkzeugmaschinenbau können Verbunde mit Wärmespeicherung eingesetzt werden, um thermischen Verzug aufzufangen, der durch Schwankungen der Raumtemperatur entsteht. Entwickelt werden auch tragende Elemente, zum Beispiel für das Bauwesen, die zusätzlich eine Temperierfunktion besitzen. Im Vergleich zu konventionellen Betondecken lassen sich damit deutlich leichtere Tragsysteme herstellen, die zudem das Raumklima positiv beeinflussen. Erste Sandwichelemente mit Medienführung wurden bereits gefertigt (Bild). Die noch ausstehenden Tests bestimmen die statischen Eigenschaften und die Wärmeleitung.

Aluminiumschaumfertigung im Sandguss

Aluminiumschäume können nach zwei grundlegend unterschiedlichen Verfahren gefertigt werden – nach dem schmelzmetallurgischen und nach dem pulvermetallurgischen Verfahren. Pulvermetallurgische Schäume sind aufgrund der zahlreichen Prozessschritte relativ teuer. Demgegenüber bietet die schmelzmetallurgische Route die Möglichkeit, Aluminiumschäume auf dem gießtechnischen Wege preiswert im Kokillenguss zu fertigen. Ein großer Nachteil dieser Fertigungsroute besteht jedoch darin, dass sich in der Regel nur Blöcke fertigen lassen, die dann durch spanende Bearbeitung auf Endmaß bearbeitet werden müssen. Der Kostenvorteil gegenüber pulvermetallurgischen Schäumen geht dabei meist wieder verloren. Preiswerte 3-D-Aluminiumschaumteile lassen sich auf diese Weise wahrscheinlich auch in Zukunft nicht realisieren. Einen Ausweg könnte das Sandgießverfahren sein, wenn es gelingt, die Erkenntnisse aus den genannten Verfahrensrouten auf den Sandguss zu übertragen.

Hier setzt das FuE-Vorhaben 100071732 an, das im Netzwerk initiiert wurde und im Rahmen des Europäischen Fonds für regionale Entwicklung (EFRE) und mit Mitteln des Freistaats Sachsen gefördert wird. Projektpartner sind die Metallgießerei Chemnitz GmbH und das Fraunhofer-Institut IWU.

Zwei Bedingungen müssen für das Schäumen im Sandguss erfüllt werden: Die Schmelze muss vergießbar sein und es muss sich eine ausreichende Menge Gas abspaltendes Material beimischen lassen, um die Schaumbildung zu gewährleisten. Die erste Forderung schließt eine Viskositätserhöhung der Al-Schmelze, die sich günstig auf Schaumbildung auswirken würde, vor dem Abgießen in die Sandform aus. Auch die Zugabe eines Treibmittels vor dem Abgießen ist nicht zielführend, weil sich das Treibmittel sehr schnell zersetzt. Der wahrscheinlich einzige Weg, Schaumteile im Sandguss herzustellen, ist daher das Positionieren des Treibmittelpulvers in der Sandform. Allerdings bereitet die Aufnahme des Pulvers große Probleme, weil die Schmelze meist schalenförmig über dem Pulver erstarrt.

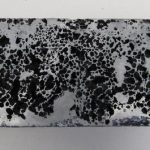

Die Lösung bietet das Einbetten des Treibmittels in Aluminium, das dann in Granulatform in die Kavität der Sandform gelegt wird. Nach dem Abguss schmilzt das Granulat auf. Das freigesetzte Treibgas schäumt die eingeleitete Schmelze auf.

Die Herstellung geometrisch einfacher Schaumteile ist bereits gelungen (Bild). Bis zum Abschluss des Vorhabens in einem reichlichen Jahr müssen die Parameter erarbeitet werden, die eine Schaumfertigung mit homogener Porenstruktur im gesamten Bauteil ermöglicht. Letztlich soll es gelingen, geometrisch unterschiedlich gestaltete Schaumteile im Sandguss zu produzieren.

Volker Stephan, Metallgießerei Chemnitz GmbH, Peter Gans, Aleris Aluminium Profiltechnik Bitterfeld GmbH, Dr. Jörg Hohlfeld, Carsten Lies, Netzwerk ZMW am Fraunhofer IWU

Teilen: