Bei sicherheitsrelevanten Verschraubungen ist Qualität das oberste Gebot. Deshalb setzt der Automobilzulieferer Isringhausen bei der Kontrolle und Dokumentation der Verschraubung seiner Nutzfahrzeug-Sitzsysteme auf den Tool-Navigator von Sarissa. Das ultraschallbasierte System für die Positionserkennung von Objekten im Raum prüft zuverlässig, ob wirklich jede Schraube dort sitzt, wo sie hingehört.

Die Produkte von Isringhausen sind Hightech und die Anforderungen der Kunden stets individuell. Das Innovationstempo verkürzt zunehmend die Produktlebenszyklen, die Zahl der Varianten geht in die Tausende. Dadurch sind der Automatisierung technisch und wirtschaftlich Grenzen gesetzt. Folglich werden hunderte von Sitzeinzelteilen von Hand montiert. Die menschliche Leistungsfähigkeit ist keine Konstante. Doch Montagefehler darf es nicht geben, denn Reklamationen kosten Zeit und Geld. Manchmal gerät sogar das gute Image des Herstellers unter die Räder. Sitze aus Lemgo erhöhen den Komfort und die Sicherheit der Arbeitsplätze von unzähligen Fahrzeugführern weltweit. Damit das auf Dauer so bleibt, setzt das Unternehmen laut Prozessplaner Rainer Horneburg „kompromisslos in allen Bereichen auf den neuesten Stand der Technik und auf Qualität“.

Insbesondere bei den sicherheitsrelevanten Verschraubungen ist eine hundertprozentige Qualität und Dokumentation ein Muss. Die eng tolerierte Reproduktion der geforderten Drehmomente ist heute Standard. Doch wie lässt sich sicherstellen, dass der Monteur alle Schrauben setzt, jede Schraube anzieht und dabei die vorgegebene Schraubreihenfolgen einhält? Die technische Antwort kommt von der Sarissa GmbH in Weingarten mit dem so genannten Tool-Navigator, einem ultraschallbasierten Local-Positioning-System (LPS). „Unser LPS kann die Position von Objekten, die sich frei im Raum bewegen, präzise und zuverlässig erfassen“, versichert Geschäftsführer Volker Jauch.

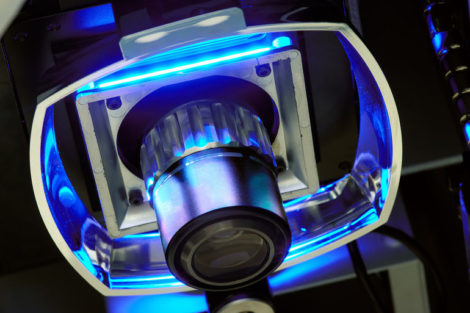

Die wesentlichen Komponenten der Sarissa-Lösung sind ein moderner Touch-PC, kompakte Ultraschallmarker als Sender und eine Empfangseinheit. Die Marker sind klein gebaut und wiegen nur wenige Gramm. Sie lassen sich durch Adapter praktisch an jedes zu überwachende Werkzeug anbringen und mit etwas mehr Aufwand auch darin integrieren. Die Marker senden im Abstand von Millisekunden für den Menschen nicht hörbare und physiologisch unbedenkliche Ultraschallsignale. Die über dem Arbeitsplatz montierte Empfangseinheit ortet die Schallwellen und übernimmt die Vorverarbeitung der Signale, die dann über eine schnelle USB-Verbindung zum Touch-PC übertragen und dort ausgewertet werden. Die Erfassungsgenauigkeit im Raum liegt bei 2 mm. Volker Jauch weist darauf hin, dass unter Laborbedingungen auch 0,2 mm möglich sind. Der Erfassungsraum hat derzeit einen maximalen Durchmesser von 3 m. Auch hier besteht noch Entwicklungspotenzial.

Die Einsatzfelder des Systems dürften künftig auch über die bei Isringhausen realisierte Schrauber-Applikationen hinausgehen. Ob Klebstoff- oder Fettspender, Schweißzange, Stanzwerkzeug oder Drehmomentschlüssel – der Tool-Navigator kann praktisch überall eingesetzt werden, wo Positionierungen, Verweilzeiten, oder Arbeitsschrittfolgen kontrolliert werden sollen. Der Touch-PC führt die Mitarbeiter durch textliche, multimediale oder akustische Arbeitsfolgeanweisungen durch komplexe Arbeitsgänge. Dies beschleunigt die Einarbeitung neuer Mitarbeiter und erleichtert den Arbeitsplatzwechsel bei Job-Rotation.

Doch wie erleben die Mitarbeiter den Fahrtenschreiber für Raum und Zeit? Wird das System als lautloser QS-Kollege akzeptiert oder gibt es Vorbehalte? „Der Tool-Navigator ist kein Instrument für die Mitarbeiterkontrolle, sondern für die Qualitätssicherung“, stellt Jauch fest. Das System speichert keine personenbezogenen Daten, sondern nur produktbezogene Informationen. Diese lassen sich natürlich auch archivieren. „Aus Gesprächen mit Anwendern weiß ich, dass unsere Lösung als Entlastung empfunden wird, weil sie die persönliche Verantwortung reduziert“, ergänzt Jauch. Für jedes gute Teil wird quasi im Hintergrund ein Zeugnis ausgestellt. Jeder Mitarbeiter bestimmt weiterhin sein Tempo. Im Prinzip ortet das System im Hintergrund die korrekte Reihenfolge von vordefinierten Arbeitsabläufen.

Rainer Horneburg kann das bestätigen: „Wir haben das System seit Anfang des Jahres als Pilotprojekt an einem Montageplatz für Sitzstrukturen im Einsatz. Die Mitarbeiter fühlen sich nicht kontrolliert, sondern unterstützt.“ Wenn der vorgegebene Montageablauf nicht eingehalten wird, verteilt das System keine Rüffel, sondern visualisiert einen Hinweis und die passende Lösung. „Das macht die Arbeit viel entspannter“, ist sich Horneburg sicher. Für die Integration des PC von Sarissa, der Steuerung des Schraubsystems und einer überwachten Bitbox waren einige Anpassungen erforderlich. Hier haben die Spezialisten aus Weingarten laut Horneburg gute Arbeit geleistet. Für die Programmierung des Systems in Eigenregie reicht in der Regel eine halbtägige Einweisung.

Das System wird in zwei Schritten konfiguriert. Zuerst wird die Arbeitsumgebung festgelegt. Diese umfasst den Arbeitsplatz mit den Bereichen, die kontrolliert werden sollen. Dann wird die Montagereihenfolge festgelegt. Hierbei wird die Abfolge der festgelegten Schraubpositionen Schritt für Schritt definiert. Die Software ist schlank programmiert und weitgehend selbsterklärend. Die Konfiguration des Systems und die Dateneingabe gliedern sich in übersichtlich strukturierte Eingabefenster. Die Integration von Zeichnungen und Bildern in das Ablaufprogramm ist einfach, ebenso die Nutzung von Input-Output-Kanälen oder der Datenaustausch mit externen Geräten wie Waagen oder Drucker. Einmal erstellte Programme lassen sich modifizieren und auf Montageplätze mit gleicher Konfiguration übertragen. Der Zugang zu den Einstellungen und Funktionen ist durch ein Passwort geschützt. Der Mitarbeiter muss für den Betrieb lediglich einen Startbutton am Touchscreen bedienen oder, wie bei Isringhausen, einen Barcode einscannen. Der Rest läuft automatisch ab.

„Bei uns hat der Tool-Navigator seine Praxistaufe bestanden“, ist sich Rainer Horneburg sicher. Für den Prozessplaner gibt es zahlreiche Qualitätssicherungs-Aufgaben, bei denen die Bewegungskontrolle von Werkzeugen im Raum eine sinnvolle Lösung ist. „Sarissa ist meines Wissens derzeit der einzige Anbieter, der eine praktikable und bezahlbare Lösung im Programm hat.“

Klaus Dieter Hennecke Fachjournalist in Olpe

Sitzsysteme mit Komfort

Isringhausen

Was haben die großen Autobauer gemeinsam? Sitzsysteme von Isringhausen. Das zur Aunde-Gruppe gehörende Familien-Unternehmen mit Sitz in Lemgo ist mit 38 Werken in 18 Ländern weltweit Marktführer bei der Entwicklung und Fertigung von Sitzsystemen für Nutzfahrzeuge. Rund 5000 Mitarbeiter werden in diesem Jahr voraussichtlich 2,4 Mio. Sitze produzieren, die weltweit für Komfort und Sicherheit in Transportern, Bussen, Baumaschinen und Gabelstablern sorgen.

Teilen: