Das Messen von Wälzfräsern in der Verzahnungstechnik ist eine echte Herausforderung. Der Messtechnik-Spezialist Zoller hat zusammen mit Ingersoll, einem Hersteller von Zerspan-Werkzeugen, für diese Anwendung ein neues Konzept entwickelt, das den Anwender entlastet.

Messen ist nicht gleich messen. Und gerade bei Verzahnungswerkzeugen sollte sich der Anwender mit verschiedenen Technologien auseinandersetzen, die ihm in diesem Bereich der Messtechnik zur Verfügung stehen. Im Prinzip gibt es drei Hauptvarianten:

Erstens das Messen in der Verzahnungsmaschine: Das Werkzeug wird in der Verzahnungsmaschine mit Messtaster gemessen. Der Zeitaufwand beträgt oft mehrere Stunden, in denen die teure Verzahnungsmaschine keine Teile produzieren kann. In diesem Fall mutiert die Anlage zur teuersten Messmaschine der Welt.

Zweitens das taktile Messen außerhalb der Maschine: Taktile Messmaschinen zum Prüfen von fertigen Zahnrädern werden auch zum Messen der Abwälzfräser genutzt. Nachteile sind der hohe Zeitaufwand für die Messpunktaufnahme und die Programmierung. Die hohen Anschaffungskosten und speziell ausgebildetes Personal gehören ebenso zu den Bewertungskriterien. Taktile Messmaschinen haben bei Wendeplatten ab Modulgröße 6 den Vorteil, dass auch die Plattensitze selbst gemessen werden können. Eine virtuell eingerechnete Wendeplatte birgt jedoch das Risiko, dass Wendeplatten im Original mit Toleranzen behaftet sind. Eine Aussage über das Bearbeitungsergebnis kann deswegen nicht zu hundert Prozent getroffen werden.

Drittens das berührungslose Messen mit Bildverarbeitung: Vision-Technologien haben im Vergleich zur taktilen Messung an Zerspanungswerkzeugen und Abwälzfräsern den Vorteil, dass die Messung berührungslos erfolgt. Es lassen sich entlang des gesamten Schattenrisses der Schneide in wenigen Sekunden mehrere hundert bis tausend Messpunkte aufnehmen. Leistungsfähige Systeme können sogar spiralisierte Werkzeuge mit schräg eingebetteten Wendeplatten in ihrer Wirkkontur komplett scannen, berechnen und bewerten. Die hohe Zahl der Messpunkte reduziert zudem die Messunsicherheit.

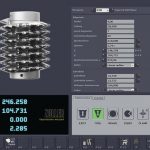

Der Messtechnik-Spezialist Zoller hat sich intensiv mit dem Thema Abwälzfräser beschäftigt. Zusammen mit Ingersoll in Haiger, einem Hersteller von Werkzeugen für die Zerspanungsindustrie, haben die Schwaben ein neues Konzept für das werkstattgerechte Prüfen von Abwälzfräsern entwickelt. Die Kombination aus Hard- und Software besteht aus dem Einstell- und Messgerät Venturion 600/800 von Zoller mit schwenkbarem Optikträger und dem Software-Paket Pilot 3.0 mit fotorealem Eingabedialog. Der Anwender muss lediglich die Sollparameter aus der Zeichnung des Werkzeugs eingeben. Damit reduziert sich der Programmieraufwand auf ein Minimum.

Anhand der vorgegebenen Solldaten erstellt die Software das Messprogramm. Das Positionieren der einzelnen Messpunkte an den Schneiden erfolgt vollautomatisch und bedienerunabhängig. Aufgrund der Spiralsteigung können sich die Schneiden überlagern oder verzerren. Um dieses Problem zu umgehen, wird der Optikträger automatisch, CNC-gesteuert und präzise geschwenkt. Mit dieser Mess-Strategie wird die gesamte Wirkkontur aller Schneiden aufgenommen. Besonders bei Abwälzfräsern, die mit Wendeplatten bestückt sind, ist dies entscheidend, da die Kontur im Werkstück aus mehreren, unterschiedlichen Schneiden entsteht. Erst die Aufnahme der Kontur jeder einzelnen Schneide und deren Überlagerung zu einer Gesamtkontur macht es möglich, eventuelle Übergangsfehler, Plattentoleranzen, Montagefehler oder Toleranzüberschreitungen in den Plattensitzen sicher zu erkennen.

Mit der neuen Lösung erhält der Anwender ein praxisorientiertes System, mit dem sich Abwälzfräser vor dem Einsatz in der Maschine vollständig und µ-genau prüfen lassen. Das System von Zoller ist maßgeschneidert auf die Anforderungen im Bereich der Abwälzfräser. Es kann aber beim Messen und Prüfen von anderen Werkzeugen wie Reibahlen, Fräser oder Messerköpfe eingesetzt werden.

Christian Pfau Forschung- und Entwicklungsleiter bei Zoller in Pleidelsheim

Teilen: