AH Industries Components, ein dänischer Zulieferer für Windkraftanlagen, vermisst seine Komponenten mit einem Laser Tracker von API. In der Qualitätssicherung von schweren Windkraft-Teilen in den Werken Horsens und Kolding hat sich das mobile Messsystem mittlerweile bewährt.

Die Komponenten für Windkraftanlagen fertigt die AH Industries Components in ihren beiden Produktionsbetrieben in Horsens und Kolding. Die Produktpalette besteht aus Präzisionswerkstücken mit einem Durchmesser bis zu 2,5 m. Das Gewicht kann bis 100 t erreichen. Trotz dieser gewaltigen Dimensionen liegt die geforderte Genauigkeit bei 0,01 mm. Zu den Kunden zählen führende Anbieter von Windenergieanlagen wie Siemens, REpower und Nordex. Diese werden mit Naben, Achsen, Lagergehäusen und Rahmenkonstruktionen beliefert.

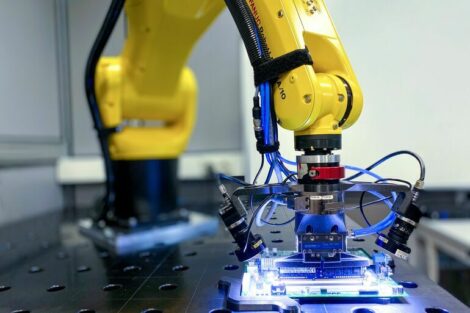

Die Qualität der Bauteile sichert AH Industries heute mit dem Laser Tracker 3, einem mobilen Lasermess-System des Herstellers API. „Wir investierten in dieses System, um den erreichten Technikvorsprung abzusichern und die gestiegenen Anforderungen der Kunden zu erfüllen“, sagt Ove Thomsen, Group Quality Manager bei AH Industries. Vor der Einführung der Lasermesstechnik arbeiteten die Dänen mit zusammengeschraubten Messstangen, Linealen, speziellen Messbügeln und Vorrichtungen. „Die erzielten Ergebnisse genügten nicht mehr, weil sie mit einer zu großen Unsicherheit verbunden waren“, gibt Thomsen heute zu.

Die Entscheidung für den Messtechnik-Spezialisten API bahnte sich auf der Fachmesse Control an. Hier recherchierten die Dänen intensiv und nahmen die Produkte von diversen Anbietern unter die Lupe. Das System von API lieferte speziell bei Großteilen die beste Genauigkeit. Außerdem war das Modell einfach zu transportieren und überzeugte durch seine Entwicklungsmöglichkeiten und nicht zuletzt durch den Preis. Auch die Konstruktion hinterließ bei Ove Thomsen einen guten Eindruck: „Alle Funktionen waren auf einem kompakten Bauraum zusammengefasst. Für uns eine gute Voraussetzung dafür, dass das Modell auch vergleichsweise unempfindlich für Staub ist.“

Der Tracker wird durch das Messprogramm Spatial-Analyzer unterstützt. Mit dieser Ausstattung kann der dänische Zulieferer eine Reihe von Aufgaben abdecken. Hierzu zählen die Vermessung und Kontrolle der Teile nach der Bearbeitung sowie die komplette Vermessung von Erstmusterteilen. Auch die Produktion wird auf Basis der Messdaten beraten, vor allem wenn neue Produkte aufgelegt werden. In dieser Anfangsphase lassen sich wichtige Aspekte aufzeigen. In der laufenden Produktion geht es dann im Wesentlichen darum, die Maße einzuhalten und Verbesserungsmöglichkeiten vorzuschlagen.

Bei der Vermessung der Gussteile wie Rahmen, Stehlagergehäuse, Naben und Getriebegehäuse hat sich der Tracker bereits bewährt. Ebenso bei der Prüfung der Wellen aus Chrom-Nickel-Legierungen. Das Modell liefert präzise Ergebnisse bei großen Durchmessern, Lochkreisdurchmessern, Winkelflächen und dem axialen Lauf. „Zudem können wir mit dem System die Wiederholgenauigkeit der Maschinen prüfen“, ergänzt Ove Thomsen. „Auch alle bearbeiteten Siemens-Teile haben wir mit dem Tracker durch die Erstmuster-Kontrolle laufen lassen – auch die, die wir schon seit Jahren bearbeiten.“ Auf diese Weise will AH Industries sicherstellen, dass nur beste Qualität das Haus verlässt.

Das Aufgabengebiet des mobilen Systems ist umfangreich. So müssen bei einer Nabe von Siemens, die rund 12 t wiegt, diverse Messwerte geprüft werden – unter anderem die Rechtwinkligkeit und die Durchmesser der Lochkreisbohrungen. Bei einer Bodenplatte steht die Prüfung des Durchmessers, der Höhe, der Parallelität und der Lochkreisbohrungen auf dem Programm. Von der Planfläche aus laufen die Messungen nach oben. Von einem fiktiven Zentrum aus wird nachgemessen, ob die Planflächen richtig zueinander liegen und die Bohrungsplätze passen.

Die Mobilität des Messgeräts zeigt sich regelmäßig beim Transport mit dem Auto in das 60 km entfernte Werk in Kolding. Hier kommt das System bei Stichprobenmessungen der dort hergestellten Teile zum Einsatz. Die Messtechniker in Kolding nutzen das Gerät einmal im Monat. In Horsens hingegen ist der Laser Tracker zwei- bis dreimal pro Woche im Einsatz. Später soll das System in Kolding einmal im Monat an maximal drei festen Tagen genutzt werden. Durch diesen flexiblen Einsatz konnten die Dänen Teile wunschgemäß vermessen und dadurch den gestiegenen Anforderungen der Kunden gerecht werden. So gesehen habe das System dazu beigetragen, Aufträge an Land zu ziehen und die Wettbewerbsfähigkeit zu steigern. Dank des mobilen Systems müssen die großen und schweren Messbügel nicht mehr zum Messobjekt transportiert werden. Und schließlich arbeitete der Tracker bislang ohne Probleme. Das haben die dänischen Qualitätsexperten nach eigenen Angaben so noch nicht erlebt.

Uwe Böttger uwe.boettger@konradin.de

120 Meter Reichweite

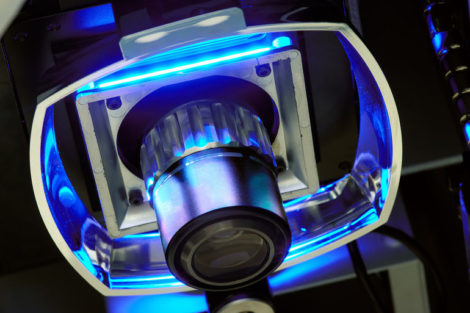

Laser Tracker von API

Der Tracker von API ist kompakt gebaut. Es gibt nach eigenen Angaben weltweit kein Modell, das kleiner ist. Die Reichweite beträgt beachtliche 120 m ohne Standortwechsel. Aber auch aus einer geringen Entfernung lassen sich mit dem Gerät größere Objekte vermessen. Der Kopf kann horizontal um 320 ° und vertikal von 80 bis –60 ° geschwenkt werden. Dadurch lässt sich der Tracker nahe an der zu vermessenden Stelle positionieren. Über die beiden Winkel und die gemessene Distanz berechnet das 3D-Messsystem die Koordinaten des Messpunkts. Auch mehrere Positionswechsel sind durch das geringe Gewicht und die Kopfgröße von 36 cm kein Problem. Der Kopf ist so konzipiert, dass der Laserstrahl weder durch einen Spiegel, noch durch Lichtleiter umgelenkt wird. Systemische Messungenauigkeiten durch Umlenkfehler sind dadurch ausgeschlossen.

Unsere Webinar-Empfehlung

Der Summit richtet sich an Entscheider aus den Bereichen Fertigung, Instandhaltung, Fabrikautomatisierung, Automatisierung, Intralogistik und Fabrikplanung, Netzplanung, Netzwerkinfrastruktur, Innovationsmanagement. Daneben sind Hersteller aus den Bereichen Maschinenbau, Sensorik,…

Teilen: