Die Koordinatenmessmaschine Duramax von Carl Zeiss war bei Magura überfällig. Mit dem neuen Modell will der Bremsenhersteller aus Bad Urach seine Qualitätssicherung optimieren und effizienter gestalten.

Das neue Schmuckstück in der Qualitätssicherung der Gustav Magenwirth GmbH + Co. KG steht eigentlich nicht dort, wo es hingehört. Das Koordinatenmessgerät Duramax, die der Bremsenhersteller aus Bad Urach Anfang letzten Jahres beim Messtechnik-Spezialisten Carl Zeiss in Oberkochen bestellte, hat nicht ihren Platz in der Fertigung gefunden, sondern in einer Büro-Umgebung. Hier sind die Temperaturen konstant, es gibt keine Vibrationen, keinen Schmutz und auch kein Ölnebel.

Aber eigentlich ist die Messmaschine gerade für das raue, industrielle Umfeld konzipiert. Das glaskeramische Längenmess-System sorgt dafür, dass die Duramax auch noch bei 30 °C zuverlässige Messdaten liefert. Die Verkleidung bietet Schutz vor Temperaturschwankungen und Verschmutzung. „Aber auf dem Markt gibt es keine vergleichbare Maschine, die günstiger wäre“, argumentiert Achim Eberle, Leiter Qualitätsmanagement bei Magura. „Wir haben die Robustheit mit gekauft, obwohl wir sie nicht brauchen. Trotzdem sind wir günstiger gefahren als mit jedem anderen Modell.“

Die Duramax ist nicht die erste Messmaschine, die Magura bei Carl Zeiss kaufte. Seit Anfang der achtziger Jahre verbindet die beiden Unternehmen eine erfolgreiche Geschäftsbeziehung: Vor der Duramax wurden die Messungen auf der Numerex durchgeführt, ebenfalls ein Koordinatenmessgerät aus Oberkochen. Und in der Produktion steht eine Zeiss Eclipse, mit der zum Beispiel Zylinderräume geprüft werden. Nur im Kunststoffbereich steht eine Messmaschine, die nicht von Zeiss stammt. Dieser Bereich wurde einst von einem österreichischen Mitarbeiter geleitet, der gute Kontakte zum Hersteller Wenzel hatte. „Messtechnik von verschiedenen Herstellern macht eigentlich keinen Sinn“, gibt Eberle zu. „Das ist historisch gewachsen.“

Die Krise machte auch vor Magura nicht halt. Im letzten Herbst arbeiteten dort noch knapp 400 Menschen, jetzt sind es rund 60 weniger. In 2008 lag der Umsatz bei 60 Mio. Euro, im letzten Jahr verloren die Bad Uracher rund 20 Prozent. Über drei Monate hinweg gab es praktisch keine Aufträge. „Jetzt zieht der Auftragseingang wieder stark an“, freut sich Eberle. „Aber auf dem Niveau, wo wir einmal waren, sind wir noch lange nicht.“ Trotzdem ist Eberle jetzt froh, dass er die Duramax noch vor dem Ausbruch der Krise bestellt hat. Denn gerade in Zeiten eines zarten Aufschwungs will er mit dem Zeiss-Modell die Produktqualität hoch halten.

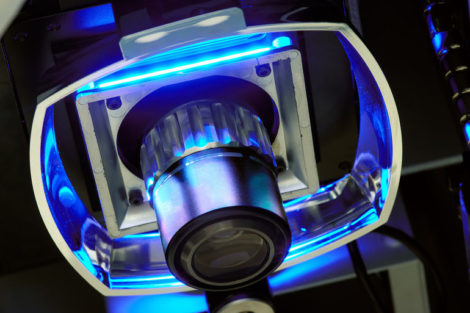

Eine Messmaschine wie die Duramax war bei Magura überfällig. „Wir haben jetzt Möglichkeiten, die wir vorher nicht hatten, aber dringend brauchen“, sagt Eberle. „Zum Beispiel das Scanning.“ Diese Funktion gehört bei der Duramax zum Standard. In der Messtechnik gibt es grundsätzlich zwei Verfahren, um Messpunkte aufzunehmen. Bei der Einzelpunktmessung werden einzelne Messpunkte angefahren und aufgenommen. Beim Scanning werden die Konturen stetig angetastet, die Messwerte werden dabei laufend übernommen. Der Unterschied zwischen den beiden Strategien zeigt sich in der Qualität der Messdaten. Die Einzelpunktmessung ist praktisch bei allen Messaufgaben ungenauer und weniger reproduzierbar. Über die Lage des Messelements erhält der Anwender nur unzureichend Auskunft, zur Form gibt es gar keine Daten. „Mit der Scan-Funktion können wir Zylinder und Kugeln jetzt sauber abbilden“, freut sich Marcus Schmidt, zuständig für Erstmusterprüfung und Qualitätsmanagement Lieferteile bei Magura.

Mit der Einführung von Duramax kann Marcus Schmidt jetzt direkt gegen den CAD-Datensatz des Bauteils messen. Grundlage dafür ist das Messprogramm Calypso, das zur Grundausstattung von Duramax gehört. Die Software basiert auf dem Prinzip der Visual Metrology: Ohne Programmierung oder komplizierte Code- und Texteingaben kann der Anwender messen, was er sieht. Die Messelemente sind im Programm als Icons hinterlegt. Diese Technik kommt Schmidt vor allem bei Werkzeug-Korrekturen für Druckguss-, Schmiede- und Kunststoffteile entgegen.

Der Hersteller Zeiss verspricht, dass der Calypso-Anwender keinen Stress hat, er muss seine Maschine „nur einschalten und messen“. Marcus Schmidt arbeitet jetzt seit rund zehn Monaten mit der Software und sieht das nicht ganz so locker: „Es gibt Punkte, die sind mir noch nicht ganz klar, aber das ist normal.“ Die Schulung war für ihn wichtig, denn es gäbe im Programm viele Sonderfunktionen, die ein normaler Messtechniker gar nicht kennt. „In der Schulung wurden die Grundlagen vermittelt, aber in der Praxis tauchen plötzlich ganz andere Fragen auf, da muss man eben nachlesen oder einfach probieren.“

Die Duramax kommt vor allem in der Wareneingangsprüfung zum Einsatz. Hier werden regelmäßig mehrere Teile gleicher Art geprüft. Mit Calypso erstellt Marcus Schmidt die Messroutinen. „Das ist am Anfang einmal ein großer Aufwand – aber danach läuft das von alleine ab. Dann könnte auch ein Laie die Maschine bedienen.“ Bei der nächsten Lieferung muss Schmidt wirklich nur noch einschalten und messen.

Die alten Messlehren wurden bei Magura trotz der Duramax nicht über Bord geworfen. Wenn Marcus Schmidt im Wareneingang ein paar Bohrungen an den Bauteilen prüfen muss, dann greift er auch mal zum Mess-Stift. „Bis das Teil auf der Maschine ist, habe ich schon fünfzig Prüfungen fertig“, glaubt er.

Mit der neuen Messmaschine will Achim Eberle die Qualitätssicherung besser und effizienter machen. Die Anschaffung kam aus eigenem Antrieb, nicht weil sich die Kunden oder deren Produkte geändert haben und die alte Messtechnik nicht mehr ausgereicht hätte. „Die Duramax lohnt sich bei größeren Mess-Serien, da können wir mit Sicherheit richtig Zeit sparen“, ist sich der Qualitätsleiter sicher. Derzeit fehlt es allerdings noch an entsprechenden Vorrichtungen, die 20 gleiche Teile oder mehr aufnehmen können. „Das sind interne Entwicklungen, da stehen wir erst am Anfang“, gibt Eberle zu.

Mit den geforderten Genauigkeiten bei Magura kann das Zeiss-Modell locker mithalten. Früher lagen die Toleranzen bei manchen Bauteilen unter einem µ, aber das hat sich geändert. „Die kleinste Toleranz im aktuellen Produktspektrum liegt bei zwei Hundertstel Millimeter“, weiß Eberle. „Da haben wir mit der neuen Maschine noch viel Luft.“

Unterm Strich ist Achim Eberle mit dem Neuzugang in der Qualitätssicherung zufrieden. Ob die Messmaschine eines Tages doch noch in der Fertigung ihren Platz findet und somit auch die robuste Konstruktion genutzt wird, kann Eberle nicht sagen: „In der heutigen Zeit ist das schwer zu sagen.“

Uwe Böttger uwe.boettger@konradin.de

Mit Hydraulikpumpen fing alles an

Firmenprofil Magura

In Bad Urach, im Herzen der Schwäbischen Alb, spricht keiner von der Gustav Magenwirth GmbH + Co. KG. Die Einheimischen nennen das Unternehmen kurz Magura. Das Wort setzt sich zusammen aus den jeweils ersten drei Buchstaben der Worte Magenwirth und Urach (Gustav Magenwirth hat die Firma 1893 gegründet). Magura ist Spezialist in den Bereichen Motorsport- und Fahrradkomponenten, hydraulische und mechanische Betätigungen sowie technische Kunststoffteile. Mit Hydraulikpumpen fing alles an, in den fünfziger Jahren lieferten die Schwaben die Tankuhr für den Volkswagen, 1996 war das Mountainbike des ersten Olympiasiegers in dieser Disziplin mit einer Bremse aus Bad Urach ausgestattet. Zum Geschäftsbereich „Motorsport“ gehören Bremsarmaturen, Kupplungs- und Bremssysteme. Zum Geschäftsbereich „Fahrrad“ zählen hydraulische Felgen- und Scheibenbremsen, Federgabeln und Federbeine. An den Standorten in Bad Urach und Hülben sind derzeit rund 340 Mitarbeiter beschäftigt.

Teilen: