Die industrielle Computertomographie ist mittlerweile auch in mittelständischen Unternehmen angekommen. So setzt Steffen Hachtel, Geschäftsführer der F & H Hachtel GmbH, schon seit Jahren auf das zerstörungsfreie Messverfahren. Dank der Technik ergeben sich für ihn bei der Bauteilqualifizierung und Werkzeugkorrektur erhebliche Zeit- und Kostenvorteile.

Die Computertomographie – kurz CT – ist in der Qualitätsüberwachung weit verbreitet. In den letzten Jahren wurde die Technik zu einem messenden Verfahren weiter entwickelt. Die 3D-Metrologie auf CT-Basis ermöglicht die zerstörungsfreie Messung von Kunststoff- und Leichtmetall-Bauteilen, die bislang wegen ihres komplexen Aufbaus nicht mit den gängigen Methoden untersucht und gemessen werden konnten.

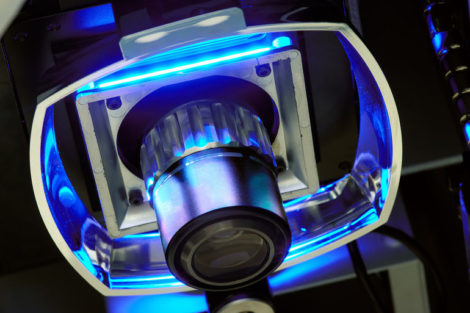

Die eigentliche physikalische Messung bei der Computertomographie ist die Aufnahme einer Serie von 2D-Röntgen-Projektionsbildern. Hierzu wird das Prüfobjekt auf einem hochgenauen Manipulationssystem positioniert und mit Hilfe einer Präzisions-Drehachse während der Messung einmal um 360° rotiert. Dabei wird in Winkelschritten eine Serie von 2D-Durchstrahlungsbildern aufgenommen. Vor allem die Schärfe der Röntgenbilder, die durch die Güte der Röntgenquelle und des Detektors gegeben ist, sowie die Präzision und Stabilität der Manipulationseinrichtung bestimmen die Qualität der Rohdaten und damit die Genauigkeit aller nachfolgenden Auswertungen am numerisch rekonstruierten 3D-Volumen. Je besser das CT-System diesen ersten Schritt beherrscht, desto genauer lässt sich die Messaufgabe durchführen.

Neben einem stabilen Systemaufbau ist die zugehörige IT ein weiterer Schlüssel für das erfolgreiche Messen mit CT. Mit einem Programmpaket der GE Sensing & Inspection Technologies GmbH lässt sich die komplette Prozesskette voll automatisieren. Dies minimiert die Bedienzeit und auch den Einfluss des Anwenders auf die Ergebnisse. Daraus wiederum resultiert eine bessere Wiederholbarkeit. Ist der Ablauf für ein Werkstück einmal programmiert, läuft der gesamte Scan- und Rekonstruktionsprozess einschließlich Volumenoptimierung und Oberflächenextraktion automatisch ab. Auch der Prüfbericht wird automatisch erzeugt und liegt nach weniger als einer Stunde vor.

Ein wesentlicher Vorteil von CT ist der schnelle Soll-Ist-Vergleich. So lässt sich im Rahmen der Erstbemusterung das komplette Teil auf Funktionsmaße und Formtreue hin zeitsparend prüfen. Im Vergleich mit der etablierten Koordinatenmesstechnik kann der Anwender hier richtig Geld sparen – und das bei vergleichbarer Präzision.

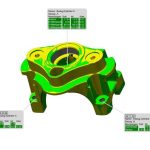

Für die aus den CT-Daten erzeugten Polygonmodelle bietet das Softwarepaket Polyworks gute Auswertefunktionen. Neben dem Soll-Ist-Vergleich gibt es diverse Funktionen für die Untersuchung der Form-und Lagetoleranzen. Für eine flächenhafte Darstellung der Abweichung des Polygonmodells zur CAD-Referenz kann der Anwender zwischen verschiedenen Vergleichsmethoden und Farbskalen wählen. Oberflächenvergleiche lassen sich zum Beispiel als Falschfarbenbild direkt auf dem Polygonmodell ausgeben. So lassen sich Abweichungen mit einem Blick erfassen. Die Auswertefunktionen der Software werden durch Messwerkzeuge wie Schnitte oder Profillehren ergänzt.

Die Hachtel GmbH hat bereits seit vier Jahren einen industriellen Computertomographen von GE Sensing im Einsatz. Das Unternehmen mit Sitz in Aalen verfügt über jahrzehntelange Erfahrung im Spritzgießen sowie im Werkzeug- und Formenbau. Die CT-Technik nutzen die Schwaben zur Qualifizierung von Kunststoffbauteilen und zur Werkzeugkorrektur. Diese Verfahren bietet Hachtel auch als Dienstleistung an.

Komplexe Kunststoffbauteile werden oft mit Hilfe von Form- und Lagetoleranzen in Verbindung mit einer RPS-Ausrichtung beurteilt. „Gerade bei Kunststoffbauteilen, deren Geometrie durch Verzugseffekte oft von der idealen CAD-Vorgabe abweicht, führt diese Vorgehensweise zu Fehlinterpretationen“, warnt Geschäftsführer Steffen Hachtel. „Und das wiederum führt zu falschen Schlüssen für die Werkzeugkorrektur.“ Minimale Abweichungen von den in der Zeichnung vorgeschriebenen Ausrichtflächen führen in der Auswertung zu deutlich überschrittenen Form- und Lagetoleranzen. Dies legt den Schluss nahe, dass massive Formabweichungen die Funktion des Bauteils gefährden. „Dem widersprechen jedoch die gute Verbaubarkeit der vorgestellten Muster und die positiv verlaufenen Funktionstests“, so Hartel. Eine simulierte geänderte Ausrichtung zeigt zudem, dass die Formtreue des Bauteils insgesamt sehr gut ist.

Die klassische Koordinatenmesstechnik liefert hier im Gegensatz zur CT nur Messwerte in tabellarischer Form. Damit ist eine korrekte Interpretation der Formtreue des Bauteils kaum möglich. Mit der CT lässt sich immer eine komplette Beschreibung der Geometrie erzeugen, mit denen verschiedene Ausrichtphilosophien untersucht werden können. „In einem konkreten Beispiel konnten wir eine aufwendige und sinnlose Werkzeugkorrektur in der Größenordnung von 6000 Euro verhindern“, versichert Steffen Hachtel.

Auch bei der Werkzeugkorrektur konnte Hachtel gute Erfahrungen sammeln. So zeigte der Soll-Ist-Vergleich eines Gewinderings eine gute Übereinstimmung des Bauteils im Gewindebereich. Allerdings gab es am äußeren Rand des Bauteils erhebliche Abweichungen zur CAD-Geometrie. Dieser Verzug führt zu Problemen in der Montage. Daher war eine Werkzeugkorrektur an dieser Stelle unerlässlich. Die klassische Koordinatenmesstechnik hätte in diesem Fall lediglich Einzelmesswerte geliefert, die schwer zu interpretieren gewesen wären. „Die CT-Analyse hingegen liefert dem Konstrukteur unmittelbare Hinweise und Vorhaltemaße, mit denen sich der Formeinsatz korrigieren lässt“, so Hartel. „Nach vier Stunden lag die korrigierte Werkzeugkonstruktion bereits vor.“ Eine erneute CT-Untersuchung nach der Korrektur der Gießform bestätigte den Erfolg der Maßnahme nach nur einer Rekursionsschleife.

Die Beispiele zeigen das Potential der CT insbesondere bei der Qualifizierung von Kunststoffbauteilen. Mit einem begehbaren Computertomographen, wie er bei Hachtel in Aalen im Einsatz ist, können auch größere Bauteile mit Abmessungen bis zu 400 x 1200 mm analysiert werden. Und es lassen sich zudem Druckgussbauteile aus Leichtmetall untersuchen. ub

Teilen: